Speedwayreifen Bahnsporttechnik.de

Leider

gibt

es

nur

noch

wenige

Hersteller

von

Speedwayreifen,

was

dazu

geführt

hat,

das

Speedwayreifen

relativ

teuer

erkauft

werden

müssen.

Die

Tschechische

Firma

MITAS

a.S.

welche

2016

vom

schwedischen

Reifenhersteller

Trelleborg

übernommen

wurde,

produzierte

früher

auch

die

Barum-Motorradreifen.

Wobei

die

1977

gegründete

Firma

MEFO

als

Generalimporteur

für

BARUM-Reifen

begann,

aber

heute

eigene

Reifen

unter

der

Bezeichnung

“MEFO-

Sport-Motorradreifen”

vertreibt.

MEFO-Reifen

können

nur

über

den

Vertrieb

bezogen

werden,

da

ein

direkter

Verkauf

an

den

Endverbraucher

nicht

vorgesehen

ist.

Seit

2018

ist

auch

der

türkische

Reifenhersteller

ANLAS

mit

einen

eigenen

Reifen

auf

den

Markt

vertreten.

ANLAS

war

damals der erste Hersteller der einen schlauchlosen Speedwayreifen entwickelte. Mitlerweile hat auch MITAS einen solchen Reifen in seinem Programm.

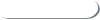

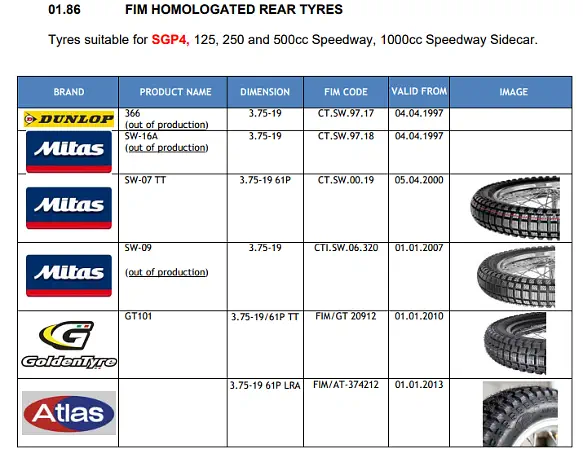

Die FIM hat für die verschiedenen Bahnsportdisziplinen unterschiedliche Reifenvorschriften erlassen, die hier im einzelnen erläutert werden.

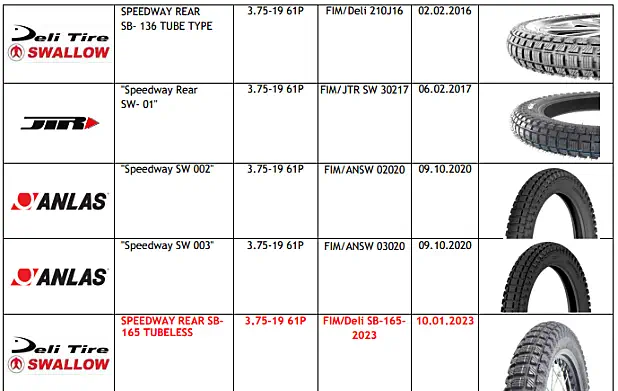

Speedwayreifen (Hinterrad)

- Die Gesamtbreite des Hinterreifens (O) darf 100 mm nicht überschreiten

- Die Profiltiefe (A) darf max. 8mm betragen, alle Stollen müssen die gleiche höhe haben.

- Der Abstand zwischen den Stollen(B) darf nicht größer als 9,5 mm in der Breite und 13mm in Längsrichtung(C) betragen

- Der Abstand der Stollen die an der Reifenschulter verlaufen (D) darf höchstens 22 mm betragen

- Der Profilabstand (E) darf die Reifenbreite nicht vollkommen einnehmen ohne von einem Stollen unterbrochen worden zu sein.

- Alle Stollen auf der Lauffläche(außer der Stollen auf der Reifenschulter) müssen eine rechteckige Form haben

-

Die

Stollen

können

vom

Hersteller

mit

je

drei,

maximal

0,5mm

breiten,

Rillen

versehen

werden.

Eine

Nachträgliche

Veränderung

der

Stollen

wie

sie früher

üblich war, ist ausdrücklich untersagt.

- Jeder Reifen muß wenn er gedreht wird das gleiche Profilerscheinungsbild aufweisen (wie in Abb.G1)

Der

Reifenhersteller

muß

den

Reifen

beim

TÜV

oder

einer

vergleichbaren

Normungsstelle

zur

Homologation

vorführen

und

die

oben

beschriebenen

Maße

und

Profilmuster

bestätigen

lassen.

Nach

Vorlage

der

Ergebnisse

vergibt

die

FIM

eine

Homologationsnummer

die

in

den

Reifen nach folgenden Schema eingraviert werden muß:

CT/SW.,Jahr der Herstellung und anschließender FIM-Homologationsnummer.

Für das Jahr 2023/24 hat die FIM folgende Reifen homologiert :

MITAS Speedwayreifen SW-07 TT

Größe : 3.75 -19 61 P

Traglastindex : 61 (bis 257 kg)

Geschwindigkeitsindex

:

P

(bis

150

km/h)

Lamellen : 4

Verwendung :

hinten

Dieser Reifen ist von der FIM für

Speedway GP Rennen zugelassen

Die

Schlauchlose

Version

ist

an

den

zwei

orangefarbenen

Streifen

auf

dem

Reifenprofil

zu

erkennen.

Die

Version

mit

Schlauch

hat

ab

2022

nur

einen

orangefarbenen Streifen.

MITAS Speedwayreifen SW-12

Größe : 2.75 - 23

Traglastindex : 48 (bis 180 kg)

Geschwin.-index : P (bis 150 km/H

Verwendung :

Vorn

MITAS Speedwayreifen SW-10

Größe : 3.0 - 17

Traglastindex : 50 ( bis 190 kg)

Geschw.-index : P (bis 150 km/h)

Verwendung :

hinten

Dieser

Reifen

ist

speziell

für

die

Jugendklasse bis 85 ccm

MITAS Speedwayreifen SW-10

Größe : 2.25 - 19

Traglastindex : 30 ( bis 106 kg)

Geschw.-Index : P ( bis 150 km/h)

Verwendung :

vorn

Dieser Vorderreifen passt zum SW-10

Junior Hinterreifen

Dieser Reifen ist von der FIM in

Kombination mit dem SW-07 für

Speedway GP Renennen zugelassen

MITAS Longtrackreifen SW-13

Größe : 2.75 - 22

Tragfähigkeitsindex : 50 (bis 190 kg)

Geschw.-Index : R (bis 170 km/h)

Verwendung :

hinten

Hinterreifen für Langbahnrennen

in Verbindung mit SW-10 Vorder-

reifen.

MITAS Speedwayreifen SW-14

Größe : 2.50 - 10

Tragfähigkeitsindex : n.angegeben

Geschw.-Index : n.angegeben

Verwendung:

Vorn - Hinten

Der

Mitas

SW-14

SPEEDWAY

ist

speziell

für

Junior-Speedway-

Motorräder

(bis

50

cm3

Motor)

konzipiert

MITAS Speedwayreifen

ANLAS Speedwayreifen

Anlas Speedwayreifen SW 002

Größe : 3.75 - 19

Traglastindex : 61 (bis 257 kg)

Geschw.-Index : P (bis 150 km/h)

Verwendung : hinten

Den Anlas Speedwayreifen gibt es in zwei

Ausführungen :

TL steht für Tubeless also schlauchlos

TT steht für Tube Type mit Schlauch

Anlas Front Speedwayreifen

Größe : 2.75 - 23

Traglastindex : 48 (bis 180 kg)

Geschw.-Index : P (bis 150 km/h)

Verwendung : Front

Auch dieser Reifen ist in TL und TT erhältlich

Ein umlaufender gelber und ein blauer Streifen

kennzeichnet schlauchlose Reifen.

Von der FIM für Speedway-GP zugelassen

JTR Speedwayreifen

JTR Speedwayreifen SW-0 01

Größe : 3.75 - 19

Traglastindex : 61 (bis 257 kg)

Geschw.-Index : P (bis 150 km/h)

Verwendung : Hinten

Langbahnreifen

Der Felgendurchmesser des Hinterreifens von Langbahn-Motorrädern muss 22“ betragen und der Reifen darf nicht breiter als 100mm sein.

Die Profiltiefe (A) darf 11 mm nicht überschreiten, wobei im rechten Winkeln zur Profiloberfläche gemessen wird. Alle Profilstollen auf der gleichen Reifenumfangslinie müssen

die gleiche Tiefe aufweisen.

01.50.02

Hinsichtlich der Größe oder des Typs des Vorderreifens gibt es keine Einschränkungen.

Der vom Hersteller gelieferte Reifen darf nachträglich weder verändert noch nachgeschnitten werden.

Reifen für Gespanne 500 ccm

Vorderrad:

Mindestfelgendurchmesser: 18”

Mindestdurchmesser der Radachse: 15 mm. Es sind ausschließlich Achsen aus massivem Stahl zulässig.

Mindestdurchmesser der Speichen: 3,5 mm – M4, Stahl.

Die Speichen müssen sich zweimal kreuzen.

Hinterrad:

Felgendurchmesser: mindestens 18”, höchstens 22”.

Mindestdurchmesser der Radachse: 17 mm. Es sind ausschließlich Achsen aus massivem Stahl zulässig.

Mindestdurchmesser der Speichen: 4 mm – M4, Stahl.

Die Speichen müssen sich zweimal kreuzen.

Maximale Reifenbreite: 100 mm.

Seitenwagen-Rad

Maximaler Felgendurchmesser: 16”.

Reifen für Eisspeedway

Eisspeedway

Vorderreifen

dürfen

einen

Felgendurchmesser

von

max.

23”

aufweisen

und

eine

Breite

von

höchstens

100

mm

haben.

An

der

rechten

Seite

des

Vorderreifens

dürfen

keine

Spikes angebracht werden die über die an der Außenkante des Reifens an seiner breitesten Stelle angelegte senkrechte Tangente hinausragen.

Eisspeedway

Hinterreifen

dürfen maximal 21” Zoll Durchmesser haben und ebenfalls nur 100 mm breit sein.

Über die Beschaffenheit, Größe und Anbringung der Spikes wurde bereits an anderer Stelle dieser Webseite berichtet

Eisspeedwayreifen Mitas SW-08

Größe : 3.00 - 21

Tragfähigkeitsindex 57 (bis 230 kg)

Geschw.-Index : P (bis 150 km/h

Verwendung :

hinten

Eisspeedwayreifen Mitas SW-08

Größe : 2.50 - 23

Tragfähigkeitsindex : 48 (bis 180 kg)

Geschw.-Index : P (bis 150 km/h)

Verwendung : Front

Eigenschaften:

- Speziell für den Eisspeedway Sport entwickelter Hinterrad Reifen

- spezielle Karkasse und Laufflächenmischung um bei den Temperaturen bis zu -40 C noch perfekte Performance zu

bringen

Verfügbar

in

2

Varianten,

Z2

mit

2

Lagen

zur

Verwendung

von

Vorderrad-Spikes

und

Z3

mit

3

Lagen

(

extra

verstärkt) zur Verwendung mit Hinterrad Spikes.

-

dieser

Reifen

wird

von

ca

90%

der

Ice

Speedway

Elite

mit

großem

Erfolg

eingesetzt

und

gewann

seit

dem

Jahre

2012 alle Weltmeistertitel bis heute

Reifenunwucht

Da

ein

Rad

(Felge

und

Reifen)

über

den

ganzen

Umfang

nie

gleich

schwer

ist

,

müssen

Räder

ausgewuchtet

werden.

Dabei

wird

ein

erhöhtes

Gewicht

an

einer

Stelle

des

Rades

durch

Anbringung

eines

Gegengewichts

an

der

gegenüberliegenden

Seite

ausgeglichen.

Bei

Speedway

und

Langbahnbikes

wird

in

der

Regel

nur

das

Vorderrad

ausgewuchtet,

da

sich

hier

eine

Unwucht durch Flattern und Schwingungen im Lenker besonders stark bemerkbar macht.

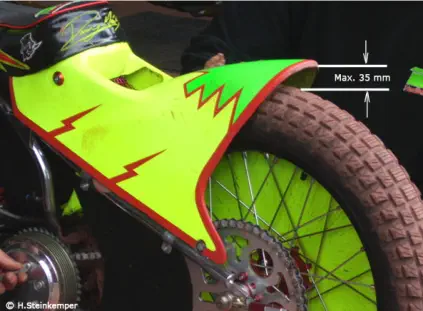

Speedwaykotflügel hinten Bahnsporttechnik.de

Die

FIM

hat

zu

Beginn

der

Saison

2012

den

Artikel

43.03

der

Technischen

Bestimmungen

für

Speedwaymotorräder

geändert.

Der

Artikel

besagt

das

der

Abstand

zwischen

Hinterreifen

und

dem

Kotflügelende

nicht

mehr

als

35

mm

betragen

darf.

Dadurch

soll

verhindert

werden

das

bei

einem

Sturz

Körperteile

zwischen

Reifen

und

Kotflügel

gelangen

und

es

dadurch

zu

schweren Verletzungen kommt.

Wenn der Abstand zwischen Reifen und Kotflügel größer als 35 mm ist muß ein zusätzlicher Schutz zwischen Rad und Kotflügel montiert werden.

Die Vorschrift sorgt zum Teil für ein futuristisches

Aussehen des Heckteils

Speedway Startsystem Bahnsporttechnik.de

Was

im

Moto-Cross

Sport

bereits

seit

Jahren

Standard

ist,

hält

jetzt

auch

im

Speedwaysport

Einzug.

Und

zwar

ein

sogenanntes

Startsystem

für

die

vordere

Schwinggabel,

im

Moto

Cross

Sport

auch

als

“Launch

Control”

bekannt

.

Dabei

wird

die

Schwinggabel

des

Vorderrads

vorm

Start

eingefedert

und

dann

mittels

eines

einrastenden

Bolzens

blockiert

so

das

ein

Ausfedern

und

damit

das

Anheben

des

Vorderrads

beim

Start

verhindert

wird.

Der

Fahrer

kann

seine

Sitzposition

weiter

nach

hinten

verlagern

und

hat

dadurch

nicht

nur

besseren

Grip

sondern

sein

Bike jederzeit ohne Wheelie unter Kontrolle. Die Fixierung löst sich automatisch wieder sobald die Gabel nach dem wegfahren wieder einfedert.

Patentiertes Startsystem des italienischen Herstellers Fourstroke World

Jawa Startsystem

Stahlschuh Herstellung Bahnsporttechnik.de

Der

unter

dem

linken

Fuß

angebrachte

Stahlschuh

oder

auch

Schleifschuh

genannt

gehört

zur

persönlichen

Schutzausrüstung

eines

jeden

Speedwayfahrers.

Allerdings

sucht

man

in

den

Technischen

Vorschriften

der

FIM

oder

auch

des

DMSB

unter

dem

Kapitel

01.65

”Ausrüstung

und

Schutzkleidung

“

vergeblich

nach

Bauvorschriften

für

Stahlschuhe.

Obwohl

ja

anscheinend

nicht

zwingend

vorgeschrieben,

ist

die

Verwendung

eines

Gleitschuhs

aus

Stahl

auf

jeden

Fall

dringend

zu

empfehlen.

Das

bei

Kurvenfahrt

ausgestellte

linke

Bein,

mit

dem

unter

dem

Stiefel

angebrachten

Stahlschuh,

stützt

sich

auf

dem

Bahnbelag

ab

und

dient

als

Balancestange.

Da

der

Bahnbelag

in

der

Regel

recht

stumpf

ist

erleichtert

der

Stahlschuh

das

Gleiten

über

den

Boden.

Außerdem

verhindert

der

vorn

leicht

nach

oben

gebogene

Stahlschuh,

das

der

Fuß

in

Löchern

und

sonstigen

Bahnunebenheiten

hängen

bleibt

und

das

Bein

dadurch nach hinten gerissen und verdreht wird, was wiederum zu schmerzhaften Bänderverletzungen führen kann.

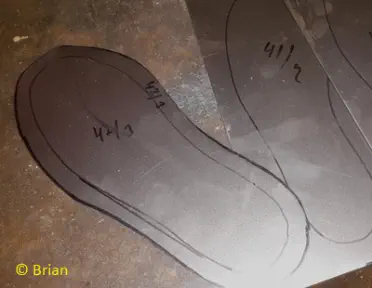

Die

Herstellung

eines

Stahlschuh

geschieht

auch

heute

noch

in

Handarbeit

und

erfordert

einiges

an

handwerklichem

Geschick.

Brian

Runesson

war

so

nett

und

stellte

mir

einige

Bilder

über die Herstellung eines Stahlschuhs zur Verfügung.

Als

Ausgangsmaterial

dient

dabei

normales

Stahlblech

mit

einer

Stärke

von

1,0

bis

1,5

mm

auf

dem

der

Umriss

des

Racingstiefels

aufgezeichnet

wird.

Anschließend

muß

der

Umriß

um

ca.

20

mm

vergrößert

werden,

da

das

Blech

seitlich

hochgebogen

werden

muß

um

dem

Stahlschuh

einen

perfekten

Halt

am

Fuß

zu

gewährleisten.

Jetzt

kann

der

Umriss

mit

der

Blechschere

fein säuberlich ausgeschnitten und anschließend unter der Presse in seine endgültige Form werden.

Noch

ein

wenig

zerklüftet

sehen

die

Ränder

des

Stahlschuhs

aus

nachdem

er

mit

der

Presse

in

seine

Form

gebracht

wurde.

Diese

werden

mit

der

Blechschere

begradigt

und

am

Schleifstein

entgratet. Auf dem rechten Bild sind links die Schuh - Druckstücke und rechts die in seiner Form gebrachten Stahlschuhe zu sehen

Als

nächstes

wird

der

vordere

Blechbügel,

der

ca.

4

cm

breit

ist,

angeschweißt

und

im

hinteren

Fersenbereich

eine

Schlaufe

für

die

Durchführung

eines

Lederriemens

angebracht.

So

fixiert

kann der Stahlschuh sicher unter dem Stiefel befestigt werden.

Da

das

Stahlblech

der

Sohle

des

Stahlschuhs,

besonders

auf

Aschenbahnen,

bereits

nach

kurzer

Zeit

durchgeschlissen

und

damit

der

Stahlschuh

unbrauchbar

wäre,

wird

die

Sohle

mit

einer

Verschleißschicht

aus

Stellite

versehen.

Stellite

ist

eine

besonders

Verschleiß-

und

Temperaturbeständige

Legierung

mit

etwa

50%

Kobaltanteil

und

wird

hauptsächlich

in

den

USA

und

China

hergestellt.

Deutschland

Importeur

ist

die

“Kennametal

Stellite

-

Koblenz

(Tel.

+49(0)261

80880

).

Die

Schweißstäbe

haben

etwa

8

mm

Durchmesserer

und

werden

im

Autogenverfahren

Raupenförmig,

quer

zur

Sohle,

aufgebracht.

(Bild

rechts)

Ist

die

Schicht

trotz

seiner

Härte

einmal

verschlissen

kann

erneut

eine

Schicht

Stellite

aufgebracht

werden.

Da

der

Kilopreis

für

Stellite

bei

etwa

35

-

40

US-Dollar

liegt

verteuert

sich

daher

der

Preis

für

einen

Stahlschuh

auf

ca.

100,-

€.

Billigere

Stahlschuhe

haben

meist

eine

Beschichtung

aus

anderen nicht ganz so verschleißfestem Material. Um den Stahlschuh vor Rost zu Schützen wird er zum Schluß meistens noch verchromt.

Ein besonderer Dank für die zur Verfügungstellung der Fotos geht anBrian Runesson (Brian) aus Örebrö (S)

Steuerzeiten Bahnsporttechnik.de

Das

Einstellen

der

Steuerzeiten

zählt

zu

den

etwas

schwierigeren

Arbeiten

an

einem

modernen

Bahnmotor

.Es

zählt

zwar

nicht

zu

den

normalen

Wartungsarbeiten,

muß

aber

spätestens

dann

durchgeführt

werden

wenn

der

Zylinderkopf

demontiert

oder

am

Kurbeltrieb

gearbeitet

wird.

Die

Arbeit

soll

hier

einmal

an

einem

JAWA

889

durchgeführt

werden

.Der

hier

gezeigte

Motor

hat

zwar

nur

250

ccm,

doch

die

Einstellarbeit

ist

die

gleiche wie beim 500 ccm Motor. An Werkzeugen werden dazu benötigt:

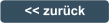

- Eine Gradscheibe mit der entsprechenden Verzahnung für die Kurbelwelle

- Eine Meßuhr mit Meßbereich 0 - 10 mm und einen ca.100 mm langen Abtaststift

- Einen Meßuhrhalter der mitsamt Meßuhr in die Zündkerzenbohrung eingeschraubt wird um den Oberen Totpunkt des Kolbens zu ermitteln.

-

Zwei

Meßuhren

mit

Meßbereich

0

-

20

mm

um

den

Öffnungsweg

der

Ventile

zu

ermitteln

und

eine

Meßuhrhalterbrücke

die

auf

der

Kipphebel

/

Nockenlagerbrücke befestigt wird.

Die

Meßuhren

sind

notwendig

um

die

exakte

Kolbenstellung

und

den

Öffnungsweg

der

Ventile

zu

ermitteln,

denn

im

Gegensatz

zu

Motoren

von

Strassenmotorrädern

sind

hier

auf

den

Zahnrädern

und

am

Motorgehäuse

keinerlei

Markierungen

vorhanden.

Da

es

sich

hier

um

einen

Motor

mit

nur

einer

Nockenwelle

(OHC)

handelt,

wobei

Einlaß

und

Auslaßnocke

auf

der

gleichen

Welle

fest

angebracht

sind,

bewirkt

ein

verdrehen

der

Nockenwelle

immer

eine

Veränderung

beider

Nockenstellungen.

Um

die

Steuerzeiten

exakt

Einstellen

zu

können

benötigt

man

die

genauen

Ventilöffnungszeiten des Motors die vom Hersteller vorgegeben werden.

Hier

einmal

die

Ventilöff-

nungszeiten

für

den

hier

gezeigten

250

ccm

JAWA

Motor.

Wie

man

unschwer

erkennen

kann,

gibt

es

für

diesen

Motor

verschiedene

Nockenwellen.

Die

Nock-

enwelle

wird

hierbei

nach

der

Einsatzart

des

Motors

gewählt.

Eine

Verlängerung

der

Ventil-öffnungszeiten

bewirkt

eine

Verlagerung

der

Höchstleistung

in

einen

höheren

Drehzahlbereich

und

umgekehrt.

Deshalb

muß

sich

der

Fahrer

entscheiden

ob

er

eine

hohe

Leistung

im

unteren

Drehzahlbereich

haben

möchte

(kurze

Ventilöffnungszeiten)

oder

erst

bei

Höchstdrehzahl

(lange

Ventilöffnungszeit).

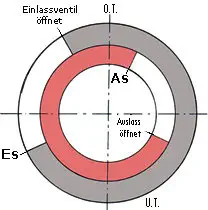

Um

die

Gradangaben

richtig

deuten

zu

können,

soll

das

obere

Diagramm

behilflich

sein.

Bei

der

Nockenwelle

01

öffnet

das

Auslassventil

(hier

rot dargestellt) 62° Kurbelwinkel vor UT und schließt 30° nach dem oberen Totpunkt. Das Einlassventil (grau dargestellt) öffnet 31° vor O.T. und schließt 69° nach U.T.

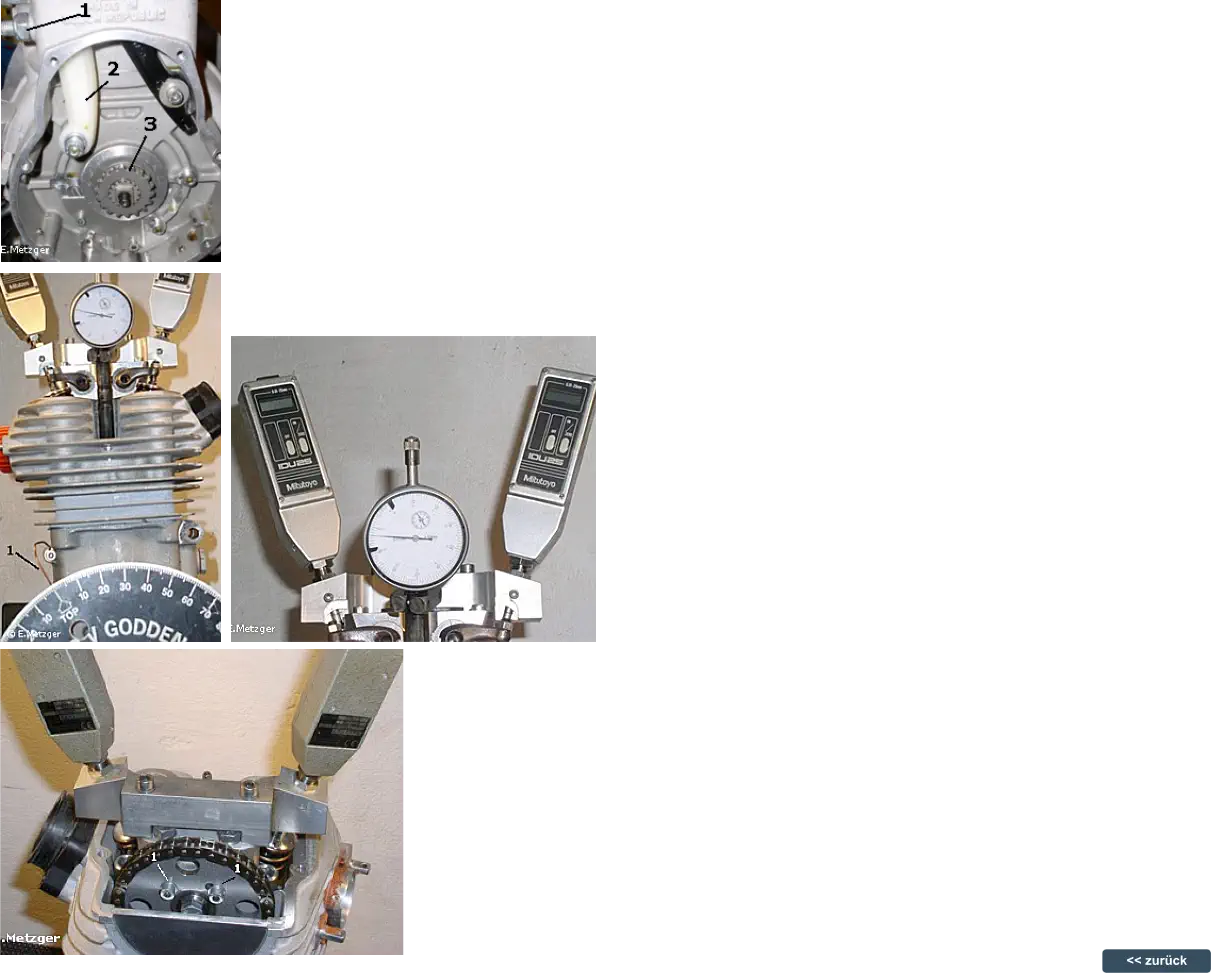

Steuerzeiten einstellen

Als

erstes

muß

die

Steuerkette

montiert

und

deren

Spannung

eingestellt

werden.

Dazu

muß

die

Kontermutter

für

den

Kettenspanner

(1)

gelöst

und

die

Einstellschraube

ganz

zurückgedreht

werden.

Dann

wird

die

Nockenwelle

so

verdreht,

das

alle

Ventile

geschlossen

sind

und

anschließend

die

vier

Befestigungsschrauben

des

Nockenwellenrades

sowie

die

Schraube

der

Nockenwellennabe

gelöst

und

das

Rad

abgenommen.

Die

Stellung

der

Kurbelwelle

sollte

so

gewählt

werden

das

der

Kolben

kurz

vor

den

oberen

Todpunkt

steht.

Nun

kann

die

Steuerkette

auf

das

Kurbelwellenrad

(3)

aufgelegt

und

durch

das

Steuergehäuse

nach

oben

geschoben

werden.

Jetzt

das

Nockenwellenrad

in

die

Kette

einsetzten

und

auf

den

Bund

der

Nockenwellennabe

fixieren

und

die

vier

Befestigungsschrauben

soweit

anziehen

bis

sie

bündig

anliegen

sich

das

Nockenwellenrad

aber

noch

frei

in

den

Langlöchern

bewegen

kann.

Anschließend

die

Einstellschraube

des

Kettenspanners

(

1

)

soweit

hinein

drehen

bis

die

Kette

ein

kalkuliertes

Kettenspiel

aufweist

um

die

Wärmeausdehnung

der

Kette

und

der

Kettenräder

ausgleichen

zu

können.

Dieses

relativ

große

Kettenspiel

ist

notwendig

da

die

Motoren

keine

Vorspannung

der

Kette

auf

hydraulischer

Basis

haben.

In

dieser

Stellung

die

Einstellschraube

mit

der

Gegenmutter

sichern.

Als

nächstes

muß

der

obere

Totpunkt

des

Kolbens

ermittelt

werden.

Dazu

wird

die

Gradscheibe

auf

den

Kurbelwellenzapfen

an

der

Antriebsseite

gesetzt

und

mit

der

Mutter

lose

fixiert.

Jetzt

die

Zündkerze

herausschrauben

und

mit

einer

Lampe

durch

das

Zündkerzenloch

in

den

Zylinder

leuchten.

Dabei

die

Kurbelwelle

soweit

verdrehen

bis

der

Kolben

oben

steht.(eventuell

einen

Draht

oder

ähnliches

zur

Hilfe

nehmen).Um

den

genauen

Totpunkt

zu

ermitteln

wird

nun

der

Meßuhrhalter

mit

der

Meßuhr

und

dem

100

mm

Taststift

in

die

Zündkerzenbohrung

eingeschraubt.

Die

Meßuhr

mit

3mm

Vorspannung

in

den

Halter

befestigen,

dazu

den

Taststift

auf

den

Kolbenboden

aufsetzen

und

soweit

herunter

drücken

bis

die

Meßuhr

einen

Wert

von

ca.3

mm

anzeigt

und

dann

die

Überwurfmutter

am

Meßuhrhalter

festziehen.

Nun

die

Kurbelwelle

weiter

drehen

bis

der

Meßuhrzeiger

seinen

höchsten

Stand

erreicht

hat

und

wieder

zurückgeht.

Dieser

Umkehrpunkt

des

Zeigers

markiert

den

oberen

Totpunkt

des

Kolbens.

Die

Skala

der

Meßuhr

nun

so

verdrehen

das

der

Zeiger

genau

auf

Null

steht.

Um

den

OT-Punkt

genau

zu

ermitteln

kann

es

notwendig

sein

die

Kurbelwelle

um

den

oberen

Totpunkt

einige

Male

vor-

und

zurückzudrehen.

Um

einen

Bezugspunkt

für

die

Gradscheibe

auf

dem

Motorgehäuse

herzustellen,

einen

Draht

wie

auf

den

Bild

links

unter

(1)

gezeigt

mit

einer

Schraube

am

Motorgehäuse

befestigen

und

so

verbiegen

das

dessen

Ende

genau

auf

die

0°-Markierung

(TOP)

zeigt.

Wird

die

Kurbelwelle

von

dieser

Stellung

aus

genau

um

180°

weitergedreht

so

erreicht

der

Kolben

seine

unterste

Stellung

im

Zylinder

(U.T.)

(BOTTON).

Da

wir

nun

zu

jeder

Kolbenstellung

mittels

der

Gradscheibe

den

dazugehörigen

Winkel

der

Kurbelwelle

messen

können,

müssen

nun

die

Vorbereitungen

zum

Messen

der

Ventilöffnungszeiten

getroffen

werden.

Als

erstes

muss

dazu

das

Ventilspiel

genauestens

eingestellt

werden.

Es

beträgt

für

diesen

Motor

0,1mm

auf

der

Einlaß,-

und

0,15

mm

auf

der

Auslaßseite,

wobei

die

Einstellung

bei

kaltem

Motor

erfolgen

muß.

Nun

wird

die

Meßbrücke

mit

den

beiden

Meßuhren

auf

die

Kipphebelbrücke

montiert.

Dazu

die

Taststifte

der

Meßuhrenden

auf

den

Ventilfedertellern

im

exakten

Winkel

der

Ventile

aufsetzen

und

die

Meßuhren

mit

ca.3mm

Vorspannung

in

der

Halterung

befestigen.

Durch

leichtes

hin-,

und

herdrehen

der

Nockenwelle

sicherstellen

das

die

Ventile

in

dieser

Nockenwellenstellung

auch

ganz

geschlossen

sind.

Nun

die

Nockenwelle

in

Motordrehrichtung

weiterdrehen

bis

der

Zeiger

der

Meßuhr

an

der

Einlaßseite

anfängt

sich

zu

bewegen.

Wiederum

durch

leichtes

hin,-

und

herdrehen

der

Nockenwellen

den

genauen

Öffnungsbeginn

des

Ventils

ermitteln

und

die

Meßuhr

in

dieser

Position

auf

Null

stellen.

Anschließend

die

Nockenwelle

weiterdrehen

bis

das

Ventil

1mm

geöffnet

ist.

Dies

ist

notwendig

weil

der

Hersteller

die

Öffnungszeiten

bei

einem

Ventilhub

von

1mm

vorgibt.

Jetzt

die

Kurbelwelle

in

Drehrichtung

weiterdrehen

bis

auf

der

Gradscheibe

31°

v.O.T.

angezeigt

werden.

In dieser Motorstellung die Befestigungsschrauben der Nockenwelle mit einem Drehmoment von ca.10-15 Nm festziehen.

Die

Kurbelwelle

nun

zwei

Umdrehungen

weiterdrehen

bis

die

Gradscheibe

wieder

bei

31°

v.O.T.

steht

und

die

Einstellung

der

Nockenwelle

nochmals

kontrollieren.

Bei

Abweichungen

kann

mit

Hilfe

der

Langlöcher

im

Nockenwellenrad

(1)

nochmals eine Feineinstellung vorgenommen werden.

Dies

ist

in

groben

Zügen

eine

Beschreibung

der

Steuerzeiteneinstellung,

wobei

zu

bemerken

ist

das

diese

nur

von

geübten

Fachleuten vorgenommen werden sollte.

Titan im Bahnsport Bahnsporttechnik.de

Im

Motorsport

zählt

jedes

Gramm

Gewicht,

deshalb

ist

man

ständig

auf

der

Suche

nach

neuen

leichteren

Materialien

mit

hoher

Zugfestigkeit.

Da

Aluminium

zwar

leicht

ist

aber

auch

nur

eine

geringe

Zugfestigkeit

besitzt,

kommt

es

für

hochbeanspruchte

Motorteile

wie

Ventile,

Kurbel,-

oder

Nockenwelle

nicht

in

Frage.

Titan

dagegen

hat

Festigkeitseigenschaften

im

Bereich

von

vergüteten

Stählen

und

behält

diese

Eigenschaften

bis

in

Temperaturbereiche

von

ca.

200

–

500

°C

bei.

Je

nach

Legierung

beträgt

die

Zugfestigkeit

zwischen

ca.

300…1200

N/mm².

Mit

einem

spezifischen

Gewicht

von

4,4

g/cm³

ist

Titan

jedoch

fast

um

die

Hälfte

leichter

als

Stahl

(ca.

42%).

Die

Korrosionsbeständigkeit

von

Titan

ist

außerordentlich

hoch,

insbesondere

gegenüber Chloridlösungen, Seewasser und organischen Säuren.

Vom

1.

Januar

2013

an

sind

Titanteile

auch

im

Bahnsport

für

einige

Komponenten

wieder

zugelassen.

Ausdrücklich

ausgeschlossen

ist

die

Verwendung

von

Titanteilen

beim

Rahmen,

bei

den

Achsen,

sowie

Gabeln und Lenkern. Auch dürfen die Spikes beim Eisspeedway kein Titan enthalten.

Fragt sich natürlich was bringt die Verwendung von Titan in modernen Bahnmotoren wie dem GM ?.

Hauptvorteil

ist

natürlich

das

geringe

Gewicht,

geringere

oszillierende

Masse

(leichte

Ventile)

benötigt

weniger

Bedienkraft

von

der

Federmechanischen

Seite

und

von

der

Motormechanischen

Seite

und

das

leichtere

Ventil

wird

auch

weniger

kräftig

auf

den

Ventilsitz

aufschlagen,

wodurch

sich

der

Verschleiß

verringert

und

der

Motor

auf

jeden

Fall

auch

drehfreudiger

wird.

Da

aber

hohe

Drehzahl

nicht

gleich

mehr

Leistung

bedeutet,

sollten

diese

Motoren

mit

einen

Drehzahlbegrenzer

ausgestattet

sein

wie

er

z.B.

bei

den

frei programmierbaren Zündanlagen von HPI oder PVL vorhanden ist.

Sinn

macht

der

Einsatz

von

Titan

auch

bei

den

Pleueln

da

Titanpleuel

bei

gleicher

Festigkeit

etwa

ein

Drittel

weniger

als

hochwertige

Stahlpleuel

wiegen.

Weil

Titan

schlechte

Laufeigenschaften

hat,

ist

es

allerdings

als

Lagerwerkstoff

ungeeignet

weshalb

die

Gleitlagerschalen

hierbei

beidseitig

mit

einem

Anlaufbund

versehen

sein müssen.

Wegen

der

hohen

Kosten

für

die

Titanteile,

etwa

100%

teurer

als

Stahl,

wird

sich

der

Einsatz

von

Titanteilen

im

Bahnsport

in

Grenzen

halten

und

nur

da

lohnen

wo

es

absolut

Sinn

macht.

Außerhalb

des

Motors

käme

da

zum

Beispiel

die

Spiralfeder

des

hinteren

Zentralfederbeins

in

Frage

so

wie

es

YAMAHA

bei

seinen

YZ

Rennmaschinen praktiziert.

Die

Firma

Großewächter

in

Spenge

bietet

ein

Sortiment

von

Titanteilen

für

den

GM-Motor

an

welches

aus

Ventilen,

Ventilsitzen,

Federn,

Federtellern

und

Haltekeilen

besteht.

Außerdem

gibt es ein Titanpleuel (ca. 100 g leichter als Orginal) und einen Titan Kolbenbolzen.

Weitere Informationen und Preise:

Großewächter Racing Parts Tel.: ++49 (0) 52 25 85 92 56 info@gw-racing-parts.de

Soar 25 Fax: ++49 (0) 52 25 85 92 57

D-32139 Spenge

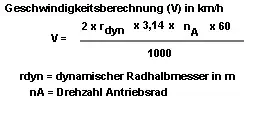

Übersetzungsberechnungen Bahnsporttechnik.de

Die

Wahl

der

richtigen

Übersetzung

zwischen

Kurbelwellenausgang

und

Hinterrad

kann

rennentscheidend

sein

und

erfordert

einiges

an

Erfahrung.

Spielt

hierbei

doch

neben

der

Bahnlänge

und

der

zu

erzielenden

Geschwindigkeit

auch

das

Gewicht

des

Fahrers

und

die

Beschaffenheit

des

Bahnbelages

eine

wichtige

Rolle.

Wichtig

ist

aber

in

erster

Linie,

das

sich

die

Motordrehzahl überwiegend im Bereich des höchsten Drehmoments und damit der höchsten Kraftabgabe befindet.

Als

Übersetzungsverhältnis

(i)

bei

Kettenantrieben

bezeichnet

man

das

Verhältnis

der

Zähnezahl

des

treibenden

Rades

zur

Zähnezahl

des

getriebenen

Zahnrades.

Bei

einer

Übersetzung

ins

langsame

ist

“

i

“

größer

als

1

,

während

bei

einer

Übersetzung ins schnelle “ i “ kleiner als 1 ist.

Bei

Speedwaymotorrädern

kommt

eine

doppelte

Übersetzung

zum

Einsatz,

einmal

die

Übersetzung

Kurbelwelle/

Kupplungskorb

(

i1

)

und

zum

anderen

die

Übersetzung

Vorgelege/Hinterrad

(

i2

).

Die

Gesamtübersetzung

ergibt

sich

aus

der

Multiplikation

von

i1

mit

i2

.

Bei

einer

Gesamtübersetzung

von

z.B.

11,0

:

1

bedeutet

dies,

das

sich

das

Hinterrad 11 mal langsamer dreht als die Kurbelwelle.

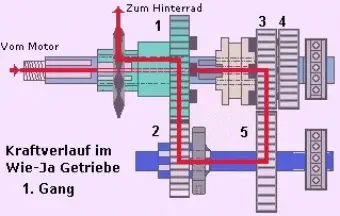

Bei

Langbahnmotorrädern

kommt

sogar

eine

dreifache

Übersetzung

zum

Einsatz,

weil

diese

mit

einem

Zweiganggetriebe ausgestattet sind und zur Errechnung der Gesamtübersetzung die Getriebeübersetzung

in dem jeweiligen Gang mit berechnet werden muß.

Eine

Übersetzungs

berechnet

sich

immer

indem

man

die

Zähnezahl

des

getriebenen

Rades

durch

der

des

treibenden Rades teilt.

Unverzichtbar für einen Bahnfahrer : Kettenräder

Übersetzungsänderung im 2-Gang Bahngetriebe

Vorgelege bei Speedwaybikes ohne Über-

setzungsänderung

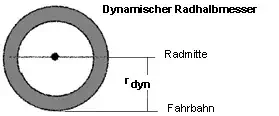

Um

die

Geschwindigkeit

eines

Bahnmotorrades

auszurechnen

muß

man

den

“dynamischen

Radhalbmesser”

des

Antriebsrades

kennen.

Dieses

ist

der

Abstand

von

der

Radmitte

bis

zur

Fahrbahn

bei

der

entsprechenden

Fahrgeschwindigkeit.

Allerdings

ist

eine

genaue

Ermittlung

des

dynamischen

Radhalbmessers

schwierig,

da

er

sich

mit

zunehmender

Geschwindigkeit

vergrössert.

Bei

einem

19

Zoll

Speedwayreifen

errechnet

sich

der

dynamische

Radhalbmesser

etwa

so:

19

x

25,4

=

482,6

mm

(Umrechnung

Zoll

in

mm)

dividiert

durch

2

ergibt

241,3

mm,

plus

der

Reifenhöhe die etwa 100 mm beträgt sind das 341,3 mm oder 0,341 m.

Bei

einer

Motordrehzahl

von

9000

U/min.

und

einen

Übersetzungsverhältnis

von

9,158

dreht

sich

das

Hinterrad

982,74

mal

in

der

Minute

woraus sich laut nebenstehender Formel die gefahrene Geschwindigkeit folgendermaßen errechnet :

2 x 0,341 x 3,14 x 982,74 x 60 =126242,76 /1000 = 126,24 km/h.

Dies

ist

natürlich

nur

ein

theoretischer

Wert,

da

hier

weder

der

Schlupf

der

Kupplung

noch

der

des

Hinterrades

durch

den

Fahrbahnuntergrund

berücksichtigt wurden. Dennoch reicht eine solche Berechnung durchaus um die Wirkung einer Übersetzungsänderung zu ermitteln.

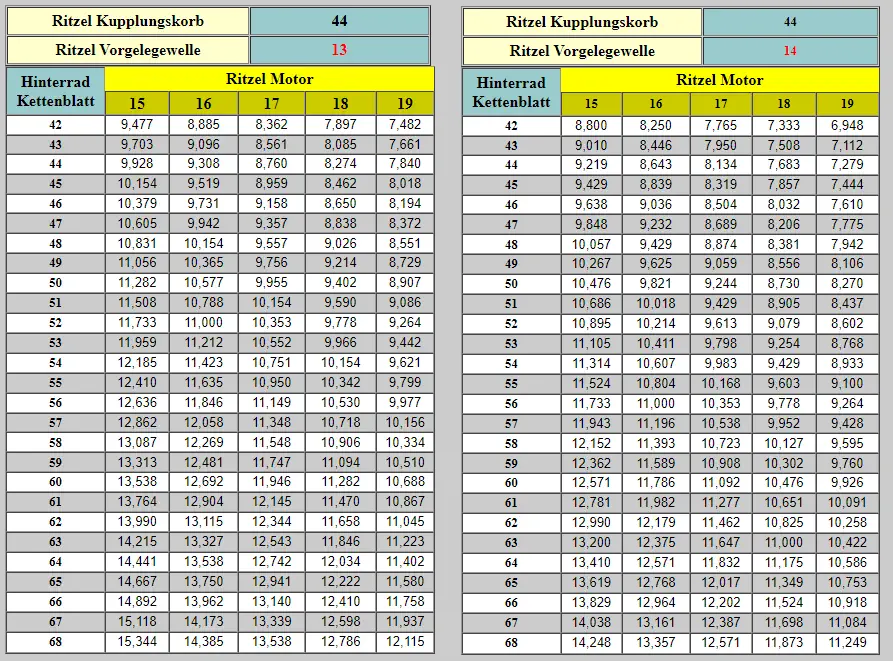

Übersetzungstabellen Bahnsporttechnik.de

Hier

einige

Übersetzungstabellen

für

Speedwaymotorräder

,

wobei

die

Zähnezahl

des

Kupplungskorbes

immer

44

Zähne

beträgt,

aber

das

Vorgelege

mit

13/14/15/16

oder

17

Zähnen

bestückt

werden kann.

Langbahnbike mit Zahnriemen Primärantrieb und 2-Gang Getriebe

Übersetzungsänderung durch Tausch des Kurbelwellenritzels beim Speedwaybike

Die

Tabellen

wurden

bahnsporttechnik.de

freundlicherweise

von

Ferdinand Merz zur Verfügung gestellt

© H.Steinkemper

Zahnriemen Primärantrieb Bahnsporttechnik.de

Ein

Zahnriemen,

als

Primärantrieb,

kommt

so

etwa

seit

Ende

der

1990er

Jahre

bei

Bahnmaschinen

zum

Einsatz.

Es

geht

hierbei

darum,

die

vom

Motor

über

die

Kurbelwelle

abgegebene

Kraft

auf

die

Kupplung

bzw.

den

Getriebeeingang

zu

übertragen.

Lange

Jahre

geschah

dieses

mittels

einer

Rollenkette,

die

allerdings

den

Nachteil

hat,

das

sie

sehr

schnell

verschleißt

und

praktisch

nach

jeden

Lauf

geschmiert

werden

muß.

Auch

wird

die

Kette

im

Betrieb,

ob

der

großen

Kräfte

sehr

heiß,

so

das

das

Schmiermittel

schnell

einen

Teil

seiner

Wirkung

verliert.

Diese

Problematik

hat

ein

Zahnriemen

nicht,

er

ist

nicht

nur

in

der

Lage

große

Kräfte

zu

übertragen,

sondern

auch

betriebssicher,

geräuscharm

und

wartungsfrei.

Auch

längt

sich

ein

Zahnriemen,

entgegen

herkömmlicher

Meinung,

nicht.

Deswegen

ist

eine

Vollverkapselung

des

kompletten

Riementriebs

vonnöten,

da

schon

ein

kleiner

Fremdkörper,

der

sich

zwischen

Riemen

und

Zahnrad

setzt,

unweigerlich

zum

reißen

des

Riemens

führt.

Dieses

haben

auch

die

aktiven

mittlerweise

erkannt

und

dichten den Zahnriemendeckel zusätzlich mit Isolierband o.ä. ab

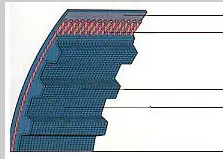

Aufbau eines Zahnriemens

Polychloropen Riemenrücken

Glascord- Zugstränge mit S/Z Dehnung

Polychloropren Zähne

Polyamid Gewebe

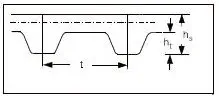

Ein

sogenannter

Trapezzahnriemen,

bei

dem

die

Zähne

Trapezförmig

angeordnet

sind.

Der

Zahnabstand

beträgt

hier

t

=

9,525

mm

und

die

Höhe

der Zähne hs = 4,5mm

Die

Glascord-Zugstränge

sind

hier

von

entscheidener

Bedeutung,

da

sie

ein

längen

des

Zahnriemens

verhindern.

Neben

dem

Trapezprofil,

gibt

es

auch

Zahnriemen

mit

Rundprofil.

Hersteller

ist

,

neben

einigen

Ausländischen

Firmen,

wie

die

amerikanische Firma DAYCO, die Fa. Conti-Tech in Hannover.

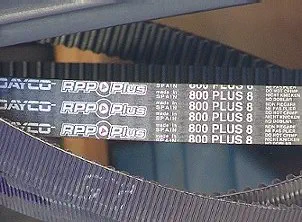

Dayco-Zahnriemen Typ 800 Plus 8

Dieser

Zahnriemen

besteht

aus

Neopren,

wobei

PLUS

bedeutet,

das

der

Zahnriemen

bei

gleicher

Riemenbreite

die

doppelte

Leistung

wie

ein

RPP-

Standardriemen überträgt.

BAR Zahnriemenrad

JAWA Nockenwellenlager Bahnsporttechnik.de

In

diesen

Buchsen,

in

denen

sogenannte

Nadellager

eingesetzt

sind,

ist

die

Nockenwelle

gelagert.

Nadellager

sind

nicht

nur

raumsparend

sondern

erlauben

sehr

hohe

Drehzahlen

weil

sie

sich

unter

Last

exakt

abwälzen

und

Gleitreibung

vermeiden.

Nach

der

Lastzone

verlieren

die

Nadeln

zum

Teil

ihre

normale

Eigendrehung

und

laufen

wie

eine

schwimmende

Büchse

um,

weshalb

eine

stets

gute

Ölversorgung

der

Lager

vonnöten

ist.

Die

Ölversorgung

der

Nadeln

erfolgt

durch

die,

in

der

Mitte

der

Buchse,

umlaufende

Rille,

die

mit

dem

Ölkreislauf

verbunden

ist.

Auf

dem

Foto

links,

das

in

den

Jawa-Typen

896,

897

und

zum

Teil

sogar

noch

in

den

898er

Motoren

eingebaute

Nadellager

bei

denen

die

Nadeln

in

einen

geschlossenen

'Vollstahl-Käfig'

laufen,

und

rechts

das

neuere

Lager

mit

Metallblech-Käfig

und

offen

liegenden

Nadeln

bei

welchem

die

Nadeln besser mit Öl umspült werden und dadurch die Reibung noch geringer ist.

JAWA Zylinderköpfe Bahnsporttechnik.de

Tuningarbeiten

bei

Bahnmotoren

konzentrieren

sich

zu

80

Prozent

auf

den

Zylinderkopf.

Möglichkeiten

zur

Leistungssteigerung

gibt

es

hier

reichlich.

So

kann

die

optimale

Gestaltung

von

Brennraum,Ventil- querschnitt, Ventilöffnungswinkel, Ansaugkanal, Steuerzeiten usw. durch den Tuner, durchaus zu einer 20- prozentigen Leistungssteigerung führen

Der Brennraum

Der

ideale

Brennraum

wäre

kugelförmig,

mit

genau

in

der

Mitte

befindlicher

Zündkerze,

von

wo

aus

sich

die

Flammenfront

gleichmäßig

nach

allen

Seiten

ausbreiten

kann.

Leider

ist

diese

Bauform

bei

modernen

Mehrventilmotoren,

wegen

der

für

den

Ventilsitz

benötigten

geraden

Auflagefläche,

nicht

immer

möglich.

Daher

werden

heute

hauptsächlich

sogenannte

“Quetschköpfe”verwendet.

Hier

quetscht

der

Kolben,

am

Ende

des

Verdichtungstakts,

die

Gase

vom

äußeren

Rand

des

Kolbens,

in

den

in

der

Mitte

des

Zylinderkopfes

liegenden

Brennraum. Dadurch kommt es zu einer starken Verwirbelung der Gase, wodurch die anschließende Verbrennung stark beschleunigt wird.

Bitte Lesen Sie auch die

Glosse über Brennräume

, von Erwin Metzger, an anderer Stelle dieser Seite !

JAWA-897

-Standard- Zylinderkopf mit einge-

bauter Nockenwelle und Rollenkipphebeln.

Der

Brennraum

des

JAWA-

897

links,

die

grösseren

Einlaßventile

und

rechts

die

etwas

kleineren Auslassventile

Hier gut zu erkennen, die Kipphebellage-

rung aus Bronzebuchsen. Die Bohrung in

der Mitte dient zur Ölversorgung.

Fotos:E.Metzger

Der

Gleiche

Kopf

mit

montierter

Nocken-

wellen-

und

Kipphebelbrücke.

Die

Nocken-

welle ist nadelgelagert.

JAWA-884-5

Standard

Zylinderkopf,

wobei

-5

die

Baureihe

bezeichnet.

Es

handelt

sich

hier

also

um

den

Zylinderkopf

eines

Speedway-Motors.

Foto

mitte:

Die

Ven-

tilsitze

für

den

Auslaß

sind

hier

vom

Tuner,

geringfügig

tiefer

gesetzt

worden.

Die

Brennräume

für

den

Speedway-

Zylinderkopf sind “Trapezförmig” gestaltet.

Foto

rechts

:

Bei

diesen

Zylinderkopf

han

delt

es

sich

um

einen

Jawa

885

Lang-

bahnmotor

nach

Tuning

durch

OW,

was

auch

an

den

sehr

tief

in

den

Brennraum

eingearbeiteten

Ventilen

zu

erkennen

ist.

Die

Ventile

würden

sonst,

bei

den

auf

der

Langbahn

anhaltend

hohen

Drehzahlen,

den

Kolben

zu

nahe

kommen.

Außerdem

wird

der

Spülungsverlust

geringer

und

dadurch

die

Leistung

verbessert.

Die

Ventilsitze

für

den

Ein-

und

den

Auslass

sind

hier

aus

Rotguß,

während

original

nur

die

Auslassventilsitze

aus

Rotguss

sind.

Die

Einlaßkanäle

sind

ca.

2,0

bis

2,5

mm

größer

als beim Speedwaymotor Typ 884 (26 bis 28 mm). Auch die Auslassventile sind hier mit 29 mm, um einen Millimeter größer als beim Standard (28mm)

Foto

links:

Bei

diesen

Jawa-

Brennraum

von

2001

sitzt

die

Zündkerze

sehr

tief

im

Brennraum

und

auch

an

den

Flanken

hat

man

zwecks

Quetschkante

das

Material

stehen

lassen.

Foto

mitte:

Zu

dem

links

abge-bildeten

Brennraum

gehört

dieser

spezielle

Kolben,

bei

dem

besonders

die

tiefen

Ventil-

taschen ins Auge fallen.

Foto rechts:

An

den

Ablagerungen

im

Brennraum

kann

der

Fachmann

auf

die

Güte

der

Verbrennung

schlie-

ßen.

Das

Brennbild

das

die

Ablagerungen

bei

diesen

898er

Zylinderkopf,

nach

ca.8

Rennen,

gezeichnet

haben

ist

als

Ideal

zu

bezeichnen

und

zeugt

von

bester

Verbrennung

durch

optimale

Gestaltung

von

Brennraum

und

Kanälen.

Eines

der

wichtigsten

Merkmale

ist

hierbei

die

sogenannte

“Gabelung”

zwischen

den

Ventilen.

Helle

Stellen

zeugen

von

“Spülung”

und

schwarze

von

Verbrennung.

Die

Kanäle und der Brennraum bei diesem Zylinderkopf wurden von Fritz Dorer (Ex Riss und Dryml Mechaniker) gestaltet.

Der Verbrennungsverlauf

Nachdem

die

Zündkerze

das

hochverdichtete

Methanol-Luftgemisch

entzündet

hat,

breitet

sich

die

Flammenfront

ziemlich

gleichmäßig

nach

allen

Seiten

aus.

Sie

erreicht

dabei

eine

Geschwindigkeit

von

bis

zu

30

m

pro

Sekunde.

Die

Verbrennungsgeschwindigkeit

ist

nicht

nur

von

der

idealen

Gemischzusammensetzung

abhängig,

sondern

besonders

von

der

Gestaltung

des

Brennraums

und

der

Kanäle.

Die

Verbrennungsgeschwindigkeit

sowie

der

Druck

und

die

Temperatur

steigen

zunächst

stark

an

um

dann,

wenn

der

Kolben

den

Brennraum

vergrößert,

rasch

wieder

abzufallen.

Wichtig

ist

in

diesen

Zusammenhang,

das

der

Druckanstieg

durch

die

Verbrennung

nicht

über

3

bar

pro

Grad

Kurbelwinkel

ansteigt,

weil

sonst

der

Motor

zu

hart

und rauh läuft. Glühzündungen treten bei Alkoholmotoren wegen der hohen Klopffestigkeit von Methanol (160 ROZ) eigentlich selten auf.

Bahnsporttechnik.de

Sandbahn, Grasbahn, Speedway und Eisspeedwaytechnik

Fahrgestelle