Airbagwesten Bahnsporttechnik.de

Sicherheit

im

Bahnsport

war

und

ist

immer

ein

Thema

und

hat

sich

in

den

letzten

Jahren

rasant

weiter

entwickelt.

So

sind

Airfence

in

Deutschland

bei

allen

Veranstaltungen

vorgeschrieben,

Flutlichtanlagen

müssen

mindestens

eine

Helligkeit

von

100

Lux

haben

und

so

weiter.

Aber

auch

im

Bereich

der

Schutzkleidung

der

Fahrer

hat

sich

in

den

letzten

Jahren

einiges

getan.(Siehe

ORTEMA Bericht an anderer Stelle dieser Webseite). Auch Airbagwesten sind heute immer öfter Teil der Schutzausrüstung und sollen deshalb hier einmal näher vorgestellt werden.

Während

bei

hochwertigeren

normalen

Motorradanzügen

der

Airbag

in

der

Kombi

eingenäht

ist

und

über

Sensoren,

ähnlich

wie

beim

Auto,

ausgelöst

wird,

setzt

man

im

Bahnsport

bisher

komplett

auf

eine

mechanische

Auslösung

mittels

am

Motorrad

befestigter

Reißleine

die

den

Airbag

erst

auslöst

wenn

der

Fahrer

vom

Bike

getrennt

wird.

Diese

Methode

ist

natürlich

alles

andere

als

optimal

und

noch

stark

ausbaufähig,

da

das

System

beim

Aufprall

auf

ein

Hindernis

noch

nicht

wirksam

ist.

Aber

immerhin

ein

Anfang

und

auf

jeden

Fall

besser

als

gänzlich

ohne

Weste.

Zur

Zeit

sind

zwei

verschiedene

Jackentypen

im

Einsatz

und

zwar

einmal

die

unter

dem

Kombi

und

einmal

die

über

dem

Kombi

getragene

Weste.

Das

Linke

Bild

zeigt

welche

Körper

bereiche

nach

einer

Airbag-

Auslösung

geschützt

werden,

wobei

hier

Arme

und

Beine

ausgenommen

sind..

Das

Schutzvolumen

liegt

hier

zwischen

17

und

25

Litern.

Befüllt

wird

die

Weste

durch

eine

CO2

Kartusche

die

sich

in

einer

eigens

dafür

aufgenähten

Tasche

an

der

Vorderseite

der

Weste

befindet.

Nach

der

Auslösung

ist

der

Airbag

in

0,08

sec.

aufgeblasen

und

bleibt

danach

ca.

15-20

Sekunden

fest.

Danach

entweicht

die

Luft

langsam

über

einen

Zeitraum

von

2-3

Minuten,

wobei

der

Fahrer

seine

volle

Bewegungsfreiheit

behält.

Nach

dem

Austausch

der

Co2

Kartusche

ist

die

Airbagweste

sofort

wieder

einsatzbereit.

Alle

in

Europa

verkauften

Jacken

müssen

der

EU-Norm

EN

1621-4

entsprechen.

Die

oben

abgebildete

Jacke

vom

Hersteller

HELITE

wird

zum

Beispiel von Robert Lambert getragen.

Foto

links

:

Diese

Airbagweste

mit

der

Bezeichnung

P2-RS

MC

Lite

Airbag

wird

unter

der

Kombi

getragen

und

wird

von

DMON-

Parts

angeboten.

Nach

der

Aktivierung

wird

die

Jacke

in

0,09

sec

aufgeblasen

und

hält

den

Druck

etwa

15-

20 Sec.

Foto

mitte

:

Bernd

Diener

trägt

eine

Jacke

des

englischen

Herstellers

Point

Two

mit

der

Bezeichnung

P2-RS.

Sie

wird

über

der

Kombi

getragen

und

kann

mit

oder

ohne

Rückenprotektor

getragen

werden.

Foto

rechts:

Das

Reißband

sollte

an

einer

zentralen

Stelle

am

Rahmen

in

der

Nähe

der

Sitzbank

befestigt

werden,

denn

je

näher

sich

der

Befestigungspunkt

am

Schwerpunkt

des

Körpers

befindet

desto

optimaler

ist

er.

Das

Reißband

ist

durch

einen

Schnellverschluß

geteilt,

wobei

das

Unterteil

durch

den

Befestigungspunkt

am

Rahmen

geschlauft

wird

und

dort

stets

verbleibt.

Nach

der

Fahrt

wird

das

Oberteil

des

Bandes

durch

den

Schnellverschluß

entkoppelt

und

baumelt

lose

an

der

Airbagweste.

Wichtig

ist

auch

die

Einstellung

der

richtigen

Länge

des

Bandes,

denn

sie

soll

dem

Fahrer

während

der

Fahrt

nicht

behindern,

darf

andererseits

aber

auch

nicht

zu

lang

sein

da

sich

sonst

die

Auslösezeit

unnötig

verlängert.

Um

zu

vermeiden

das

der

Airbag

beim

Absteigen

ungewollt

ausgelöst

wird

ist

der

Auslösemechanismus

mit

einer

starken

Feder

versehen

und

löst

erst

bei

einer

Zugkraft

von

300

Nm

aus,

so

das man in der Regel früh genug daran erinnert wird das die Reißleine noch nicht ausgesteckt ist.

Um

die

volle

Entfaltung

der

Jacke

zu

gewährleisten

darf

sie

nicht

zu

eng

am

Körper

anliegen

und

sollte,

über

die

sich

im

Brustbereich

befindlichen

drei

einstellbaren

Schnallen,

so

eingestellt

werden

das

sich

noch

ca.

7cm/3 .Luft zwischen Körper und Jacke befindet.

Foto

links:

Die

Airbagweste

vom

Typ

P2-RS

des

Hersteller

Point

Two

besteht

außen

zu

96%

aus

Polyester

sowie

aus

4%

Elasthan.

Das

Innenfutter

besteht

zu

80%

aus

Polyamid

und

zu

20%

aus

Elasthan.

Die

Jacke

kann

mit

lauwarmen

Wasser

gereinigt

werden

und

wird

anschließend

auf

einem

Bügel

hängend

getrocknet.

Wichtig

ist

auch

das

auf

der

Jacke

keine

Werbeaufnäher

oder

Aufkleber

angebracht

werden

da

diese

die

Lufttaschen beschädigen könnten.

Bezugsadresse sowie Beratung und Verkauf durch:

Dmon Parts Imanuel Schramm

Wellmutsweiler 10

88069 Tettnang

Tel: 0049- 7528 / 921994

Fax: 0049- 7528 /9158277

Email: info@dmon-parts.de

Bauvorschriften für 500 ccm Gespanne Bahnsporttechnik.de

Da

es

für

Bahngespanne

nur

wenige

Firmen

gibt

die

überhaupt

soche

Fahrgestelle

anbieten

,

sind

die

meißten

Gespanne

Eigenbauten

die

über-

wiegend

von

aktiven

oder

Ex-Fahrern

hergestellt

werden.

Wer

ein

Seiten-

wagengespann

für

Bahnrennen

bauen

will

ist

dabei

eng

an

den

Bauvorschriften

der

FIM

gebunden,

welche

nur

wenig

Platz

für

eigene

Ideen

läßt.

Keine

Einschränkung

gibt

es

dagegen

was

Typ,

Motor

und

Marke

betrifft

.

Der

Seitenwagen

muß

für

die

Beförderung

eines

Beifahrers

ausgelegt

sein

und

mit

dem

Motorrad

eine

permanente

Einheit

bilden.

Der

Versatz

von

Vorder,-

und

Hinterradspuren

darf

Maximal

75

mm

betragen

wodurch

die

Torsionskraft

der

Lenkung

verringert

wird.

Das

Gewicht

eines

Gespanns

darf

115

kg

nicht

unterschreiten.

Seit

ein

paar

Jahren

ist

auch

wieder

Titan

für

bestimmte

Baugruppen

erlaubt,

außer

für

den

Rahmen,

der

Vordergabel,

den

Lenker

und

des

Schwingarms.

Da

Titan

nicht

magnetisch

ist

ist

daher

eine

Überprüfung,

während

der

Maschinenabnahme, ohne größeren Aufwand möglich.

Eine

Menge

Vorschriften

gibt

es

auch

im

Bereich

des

Lenkers

und

der

Lenkung

überhaupt

einzuhalten.

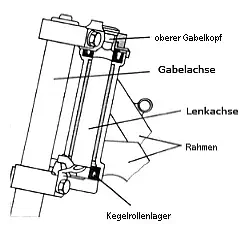

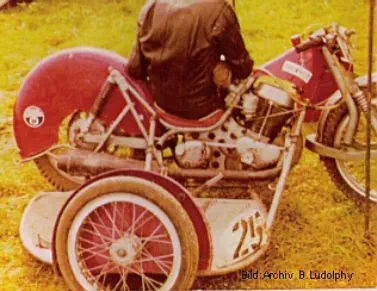

(Bild

oben)

So

darf

die

Lenkerbreite

800

mm

nicht

überschreiten

und

der

Lenker

muß

mindestens

einen

Durchmesser

von

16

mm

aufweisen.

Die

Lenkerschellen

müssen

sorgfältig

abgerundet

sein

so

das

keine

Risse

am

Lenker

auftreten

können.

Beim

Gespann

auf

dem

Bild

links

ist

die

Auflagefläche

der

Schellen

nach

außen

verlängert.

Der

Abstand

zwischen

den

Schellen

darf

120

mm

nicht

unterschreiten.

Gelenkt

werden

darf

ausschlieslich

nur

das

Vorderrad

wobei

der

Lenkeinschlag

nach

beiden

Seiten

mindestens

40°

betragen

muß.

Lenkbare

und

angetriebene

Seitenwagenräder

sind

nicht

gestattet.

Alle

Handhebel,

wie

Kupplung

Schaltung,

Bremse

u.s.w.

müssen

am

Ende

eine

Kugel

von

mindestens

16

mm

Durchmesser

haben

und

dürfen

im

gezogenen

Zustand

nicht

über

das

Lenkerende

hinausragen.

Alle

Hebel

müssen

einzeln

drehbar

gelagert

und

so

geformt

sein

das

ein

Einklemmen

der

Finger

zwischen

Hebel

und

Lenker

unmöglich

ist.

Der

hier

auf

dem

Bild

zu

sehende

Lenkungsdämpfer

ist

nicht

vorgeschrieben,

wird

aber

heute

von

fast

allen

Fahrern

verwendet

um

das

gefürchtete

Lenkerschlagen

beim

starken Beschleunigen zu verhindern.

Eine

Besonderheit

bei

den

Gespannen

ist

die

an

der

linken

Seite

angebrachte

Fußraste

die

mit

einem

am

Rahmen

angebrachten

Sturzbügel

versehen

sein

muß

und

sich

mindesten

150

mm

über den Boden befinden soll.

Genau

vorgeschrieben

sind

auch

die

Maße

für

die

Räder,

die

bei

Gespannen

ungleich

höheren

Belastungen

ausgesetzt

sind

als

bei

Solomotorrädern.

Das

Vorderrad

muß

mindestens

einen

Durchmesser

von

18

Zoll

haben

und

mit

einer

Radachse

aus

Stahl

von

mindestens

15

mm

Durchmesser

ausgestattet

sein.

Beim

hinteren

Antriebsrad

muß

die

Radachse

gar

17

mm

Durchmesser

haben

und

die

Speichen

mindestens

4

mm

im

Durchmesser

aufweisen.

Die

Reifenbreite

des

Hinterrads

darf

höchstens

100

mm

und

die

Profiltiefe

maximal

8

mm

betragen.

Für

das

Seitenwagenrad

gilt

ein

Maximaldurchmesser

von

16

Zoll

und

eine

maximale

Neigung

von

30°

nach

innen,

während

das

gesamte

Gespann

höchstens

15°

Neigung

aufweisen

darf.

Die

vorderen

und

hinteren

Kotflügel

müssen

aus

flexiblen

Material

bestehen

und

dürfen

bei

Bruch

keine

Verletzungen

hervorrufen.

Hinten

muß

der

Kotflügel

das

Rad

komplett

abdecken

und darf zum Boden höchstens einen Abstand von 200 mm haben; gleiches gilt für das Seitenwagenrad.

Der Name des Rahmenherstellers und der Name des Motorenherstellers müssen auf dem Motorrad angegeben sein, was auch für Eigenbauten gilt.

Für

den

Motor

gelten

die

gleichen

Bauvorschriften

wie

bei

den

Solomaschinen.

Es

ist

lediglich

vorgegeben

das

der

Motor

sich

vor

der

Hinterachse

befinden

muß

und

die

Halteplatten

mindestens

eine

stärke

von

5

mm

(Alu)

oder

4

mm

bei

Stahl

aufweisen

müssen..

Allerdings

dürfen

Gespanne

mit

Vergasern

bis

zu

38

mm

Durchmesser

ausgestattet

sein.

Eine

kleine

Änderung

gibt

es

bei

den

Auspuffrohren,

wo

es

nun

heißt

das

sie

interne

oder

externe

Geräuschunterdrückungssysteme

enthalten

dürfen

womit

der

Verwendung

von

Power-Bomb

Systemen

nichts

im

Wege

steht,

sofern

der

Außendurchmesser

des

Krümmerrohres

von

50

mm

nicht

überschritten

wird.

Der

Schalldämpfer

selbst

muß

natürlich

eine

eingestanzte

FIM

Homologationsnummer

haben

und

darf

eine

Lautstärke

von

112

dB(A)

nicht

überschreiten.

Seit

2016

ist

auch

ein

fest

montiertes

Hitzeschild

vorgeschrieben

um

Fahrer

und

Beifahrer

bei

Berührungen vor Verbrennungen zu schützen.

Dieser

Auszug

aus

den

Bauvorschriften

für

500

ccm

Gespanne

stellt

nur

eine

grobe

Übersicht

dar.

Er

soll

nur

zeigen

das

es

gar

nicht

so

einfach

ist

ein

Bahngespann

herzustellen.

Genaue

Bauvorschriften, die sich natürlich ständig ändern, finden sich in den jedes Jahr neu herausgegebenen Technischen Bestimmungen der FIM bzw. des DMSB.

Brennräume bei Bahnmotoren Bahnsporttechnik.de

Brennräume bei 4 Ventil Bahnmotoren

Eine Glosse von Erwin Metzger

Es ist immer noch der „Grundsatz“ von Heron gültig, daß ein Brennraum glatt und rund sein soll,„Kugelig“!

Viele

Konstrukteure

haben

sich

fast

perfekt

an

diese

Theorie

angelehnt,

so

z.B.

Rudge

aus

England,

besonders

mit

dem

„Radial“

–

Rudge,

und

Ludwig

Apfelbeck

mit

seinem

Radial-

Kreuzspülungs Kopf, ja sogar das LKW mk – und m - Diesel-Verfahren von MAN*.

Neuzeitliche Konstrukteure und Tuner denken da etwas anders, und deshalb !

Volle

Gültigkeit

hat

das

nur

noch

bei

einem

2-Ventil

Kopf,

denn

beim

4Vierventiler

wird

die

Spülung

etwas

anders,

nicht

Kreiswirbelnd

wie

bei

einem

2

Ventiler,

sondern

es

ist

fast

eine

Mischung

zwischen

Rollen

und

„gegenläufig“

Drehen

(wirbeln)

der

einströmenden

(verbrennenden)

und

ausströmenden

Gase

,

„Spülung“

wird

der

Vorgang

auch

genannt,

dessen

Teil

auch

die Verbrennung ist! Neuzeitliche Motoren halten aber die Brennräume flacher und nur mit einer leichten Kugel-Dach-Form, denn man setzt mehr auf Drehzahl und „Magerlauf“.

Auch

fertigungstechnisch

sind

die

neuen

Brennräume

von

JAWA

und

GM

„einfach“

gehalten!

Die

Herren

aus

Divisov

haben

etwas

nach

der

Technischen-Uni

von

Pressburg

geschielt,

denn

dort

wurden

,

für

einen

Slowakei-Partner

eines

namhaften

steyrischen

Dieselpatenters

,

Strömungs-

und

Verbrennungs-

Versuche

gemacht

für

den

Kopf

eines

Turbo

–

Diesel

für

Deutschland.

„Ja aber der Bahn-Eintopf , ist halt kein Turbo, sondern ein „Sauger“, deshalb muß man einen guten Kompromiß finden!“

Mit

so

einem

technisch

flach

gehaltenen

Brennraum

ist

auch

problemlos

„hoch“

zu

verdichten,

denn

die

Kolbenform

ist

in

solchem

Fall

dem

Brennraum

einfacher

anzupassen

und

der

Kolben ist so auch einfacher „leicht“ zu halten!

Um

so

kugeliger

der

Brennraum

ist

um

so

mehr

„Frischgas“

kann

in

den

„Verbrennungsraum“

eingebracht

werden

;

solche

Motoren

laufen

dann

aber

nicht

so

„mager“

und

sind

bei

weniger Drehzahl etwas stärker!

Die Ideale Größe eines Brennraumes bei einem Bahnmotor ist etwa 34 ccm und ergibt bei 500 ccm Hubraum ein Verdichtungsverhältnis von 15,7:1 .

Es ist ein Spiel mit Nockenwellen und Steuerzeiten, mit „Millisekunden“ , ja sogar - Mikro-Sekunden - , des „Brennvorgangs“.

Für gutes Einströmen sind alle Hemmnisse und „Schwellen“ zu bereinigen, ohne die „Quetschkanten“ zu entfernen!

Beim

Auslaß-System

ist

es

ein

„bissl“

anders,

wenn

man

da

eine

ganz

leichte

Schwelle

(Ca

0,5mm)

zur

„Auslass-Quetschkante“

macht,

wird

der

Nutzungsgrad

der

Verbrennung

verbessert

und das Gas nicht so „unverbrannt“ durchgespült! Es gibt auch noch andere Methoden um verbranntes Gas „optimal“ zu entlassen, und kein Frischgas durch zu schleusen.

„Fließendes Stakkato“ ist der Wunderbegriff, der nicht alleine vom Brennraum abhängt, sondern noch von Nockenwellen und Ventil - Federn!

Auch

die

Ventile,

besonders

die

des

„Auslaß“,

sind

bei

einem

leistungsstarken

(Langbahn)

Motor

bündig

„in“

das

Dach

des

Kopfes

zu

setzen;

sie

müssen

also

(geschlossen)

ganz

von

der

Brennraum-Oberfläche verschwinden.

Das

Auslaßventil

ist

bedingt

durch

den

„Steuerzyklus“

besonders

von

„Kontakt“

mit

dem

Kolben

gefährdet,

da

es

dem

Kolben

–entgegen-

arbeitet

(anders

beim

Einlass-Ventil),

und

wenn

das Ventil so weit „im“ Brennraum hängt, wird das brennende Gemisch zu früh „entlassen“!

Dies zu moderner Brennraum-Gestaltung von 4 Ventil Bahnmotoren.

*

Das

mk

+

m

–

Dieselverfahren®

,

ist

das

Patent

einer

direkten

Einspritzung

und

wurde

von

MAN

für

Nutzfahrzeugmotoren

eingesetzt

,

dabei

wird

in

eine

Kugelartige

„Wirbelkammer“ im Kopf bzw. im Kolben eingespritzt . *

No exclusive; Veränderungsrechte by © Erwin Metzger im www.amc-haunstetten.de; withaut guarantee, erwinmethaun@web.de

Dezember 2002 / Feb. 2003

Bowdenzüge Bahnsporttechnik.de

Bowdenzüge

werden

bei

Bahnmaschinen

für

Gas,

Kupplung

und

Schaltung

verwendet,

wenngleich

sich

bei

den

Kupplungen

immer

mehr

die

hydraulische

Betätigung

durchsetzt.

Dabei

haben

Bowdenzüge

allerlei

Vorteile,

sie

sind

nicht

nur

in

der

Lage

Zugkräfte

über

weite

Entfernungen

zu

übertragen

sondern

auch

noch

um

allerlei

Ecken,

wobei

darauf

zu

achten

ist

das

der

Biegeradius

nicht

zu

klein

wird.

Ob

der

Biegeradius

noch

ausreichend

ist,

lässt

sich

sehr

leicht

feststellen,

indem

man

den

noch

nicht

eingehängten

Zug

in

der

Hülle

hin

und

her

bewegt

und

dabei

den

Biegeradius

kontinuierlich

verkleinert.

Solange

kein

spürbarer

Widerstand

vorhanden

ist,

ist

der

Radius

noch

ausreichend.

Bodenzüge,

benannt

nach

seinem

irischen

Erfinder

Ernest

Bowden,

bestehen

aus

der

Hülle,

die

meistens

aus

gewickelten

Stahldraht

oder

heute

auch

zunehmend

aus

Kunststoff

besteht

und

der

innen

durchlaufenden

Seele.

Bei

der

Innenseele

handelt

es

sich

in

der

Regel

um

ein

aus

vielen

einzelnen

Litzen

gedrehtes

dünnes

Stahlseil

dessen

Durchmesser

sich

nach

den

zu

übertragenden

Kräften

richtet.

Man

kann

natürlich

auch

einen

Stahldraht

verwenden,

wodurch

aber

der

Biegeradius

sehr

eingeengt

wird.

Um

das

Festrosten

den

Seilzuges

in

der

Hülle

zu

verhindern

läuft

das

Stahlseil

bei

hochwertigen

Seilzügen

zusätzlich

durch

einen

eingezogenen

Teflonschlauch.

Da

es

Bowdenzüge

als

Meterware

zu

kaufen

gibt,

kann

man

die Länge je nach der zurückzulegenden Entfernung flexibel anpassen.

Dabei

gilt

es

allerdings

einige

Grundlegende

Regelungen

zu

beachten.

Zuerst

muss

die

Länge

der

Aussenhülle

bestimmt

werden,

wobei

das

Maß

großzügig

genommen

werden

sollte,

weil

eine

nachträgliche

Verlängerung

nicht

mehr

möglich

ist.

Zum

Abschneiden

der

Aussenhülle

sollte

keinesfalls

ein

Seitenschneider

verwendet

werden,

da

dabei

die

Hülle

eingedrückt

wird

und

der

Seilzug

sich

nachher

nicht

mehr

frei

darin

bewegen

kann.

Besser

ist

es,

das

kürzen

mit

einem

speziellen

Bowdenzugschneider

aus

dem

Fachhandel

oder

mit

der

Flex

oder

einem

Dremel

vorzunehmen,

da

nur

dadurch

ein

sauberer

Schnitt

gewährleistet

ist.

Anschließend

wird

die

Schnittstelle

mit

einem

Endstück

(2)

versehen

welches

später

als

Stützlager

dient.

Nun

wird

der

Seilzug

eingeführt

und

an

einem

Ende

der

passende

Nippel

angebracht.

Es

sollten

immer

nur

Lötnippel

(Bild

1)

verwendet

werden,

da

diese

eine

höhe

Zugkraft

aufnehmen

können

als

geschraubte

Nippel.

Beim

Kupplungszug

mit

seinem

relativ

langen

Hebelweg,

muß

sich

der

Nippel

in

seiner

Aufnahme

drehen

können,

da

er

sonst

wegen

der

ständigen

Biegebelastung

leicht

reißen

kann.

Das

andere

Ende

des

Zuges

wird

nun

in

den

Zugeinsteller

(Bild

4)

eingeführt

,

dessen

Rändelmutter

sich

etwa

in

der

Mitte

des

für

die

Einstellung

zur

Verfügung

stehenden

Gewindes

befinden

sollte.

Die

Länge

des

Seilzuges

wird

bei

eingehängten

und

unbelasteten

Zug

gemessen

und

sollte

nicht

länger

als

die

durch

den

Einsteller

zur

Bowden-Verfügung

stehende

Einstellmöglichkeit

sein.

Nun

wird

der

für

den

Anschluss

passende

Lötnippel

auf

den

Seilzug

abgesteckt

und

der

Zug

auf

den

letzten

2

Millimetern

aufgezwirbelt

(siehe

Foto

3)

so

das

er

genau

in

den

konischen

Trichter

des

Lötnippels

passt.

Das

Aufzwirbeln

klappt

mit

einem

Körner

oder

Notfalls

mit

einem

Nagel

recht

gut.

Nun

muss

der

Zug

am

besten

mit

Bremsenreiniger

o.ä.

entfettet

und

mit

einem

nicht

Säurehaltigen

Flussmittel

behandelt

werden.

Tip:

Kein

Lötfett

benutzen,

da

dieses

immer

Säurehaltig

ist.

Nun

den

Nippel

unten

mit

einer

Zange

fixieren

so

das

er

nicht

verrutschen

kann

und

mit

einem

Lötkolben

(

ca.

100W)

den

Nippel

und

die

Litze

erhitzen.

Anschließend

etwas

Lötzinn

auf

die

Kolbenspitze

geben

und

in

den

Trichter

laufen

lassen.

Der

Lötvorgang

ist

beendet

wenn

unten

aus

dem

Nippel

Lötzinn

austritt.

Dies

alles

erfordert

sehr

viel

Übung

und

muss

sehr

sorgfältig

gemacht

werden.

Tritt

unten

aus

dem

Nippel

nämlich

zu

viel

Zinn

aus,

verliert

der

Anschluss

seine

Beweglichkeit

und

kann

schnell

abbrechen.

Auch

oben

darf

nicht

zu

viel

Lot

aufgebracht

werden,

weil

der

Zug

sonst

nicht

mehr

in

die

Aufnahme

passt.

Anschließend

wird

der

Zug

eingehängt,

spielfrei

eingestellt

und auf Leichtgängigkeit geprüft.

Foto

links

:

Im

Rennsport

oft

verwendeter

Kurzhub-Gasgriff

der

Fa.

Domino

bei

dem

durch

eine

spezielle

Umlenktechnick

bereits

bei

nur

66°

Drehwinkel

ein Hubweg von 36 mm erreicht wird.

Foto rechts :

Verschiedene Seilzughüllen aus Flach und Runddraht.

Verschiedene Nippel und weiteres Seilzug Zubehör finden sie auf der Webseite von

Fix Nippel

.

1

2

3

4

Carbon Anbauteile Bahnsporttechnik.de

Carbon

Teile

sind

heute

im

Motorsport

nicht

mehr

wegzudenken

und

werden

im

Bahnsport

hauptsächlich

für

Verkleidungen

verwendet.

Bei

Carbon

handelt

es

sich

um

Kohlefaserverstärkten

Kunststoff

(CFK)

der

extrem

Bruchfest

ist

und

eine

hohe

Steiffigkeit

aufweist.

Ausserdem

ist

Carbon

um

80

%

leichter

als

Stahl

wobei

es

fast

die

gleiche

Belastbarkeit

aufweist

und

viermal

stärker

belastet

werden

kann

als

Aluminium.

Da

der

fertige

Werkstoff

erst

bei

der

Formgebung

entsteht,

hat

hier

die

Verarbeitung

entscheidenen

Einfluss

auf

die

Werkstoffeigenschaften

wie

Festigkeit

und

Steifigkeit.

Weitere

Vorteile

von

Carbon

sind

seine

ausgezeichnete

Witterungs-

und

Hitzebeständigkeit

weshalb

es

sich

auch

für

Motor

und

Auspuffverkleidungen

eignet.

Der

Hauptvorteil

aber

liegt

natürlich

bei

seinem

günstigen

Gewicht

bei

gleichzeitig

höherer

Festigkeit.

Ein

kompletter

Gespannsatz

aus

Carbon

ist

im

Vergleich zum normal verwendeten Gespannsatz aus GFK(Glasfasern) um bis zu 3 Kg leichter.

https://www.wimmer-composites.com/

Einer

der

führenden

Hersteller

von

Carbonteilen

für

Bahnsportler

ist

zur

Zeit

die

britische

Firma

EDGE

COMPOSITES

in

Dereham,

welches

in

der

Grafschaft

Norfolk

im

Osten

Englands

liegt.

Hier

kann

man

sich

Carbon

Kotflügel

,Radscheiben

fürs

Hinterrad

,Hitzeschilder,

Sitzhalterungen

und

vieles

mehr

nach

eigenen

Wünschen

herstellen

lassen.

Auch

Langbahn-Vizeweltmeister Chris Harris hat sein Langbahnbike komplett von Edge Composites designen lassen.

In

Deutschland

ist

die

Firma

Wimmer

Composites

in

Traunstein

eine

erste

Adresse

für

Kunststoff

und

Kohlefaser

Teile.

Als

Hersteller

für

Hightech

Carbon-

und

Glasfaserteile

liefert

das

Traunsteiner

Unternehmen

maßgeschneiderte

Produkte

in

die

ganze

Welt.

Mit

der

langjährigen

Erfahrung

und

den

eigenen

hohen

Ansprüchen

an

Qualität

und

Effizienz

setzt

das

Team

dabei immer wieder neue Maßstäbe. Im Eisspeedwaysport ist die Firma bekannt für die Herstellung der Bikeverkleidungen von Luca Bauer oder Franky Zorn.

Einheit 5,

Collins Way,

Rashes Green Industrial Estate,

Dereham,

Vereinigtes Königreich,

NR19 1GU

edgecomposites@outlook.com

Tel. +44 7377 453886

Kunststoffverarbeitung

Wimmer GmbH

Schmidhamer Straße 24

83278 Traunstein-Wolkersdorf

Tel: +49 861 98942 0

Fax: +49 861 98942 18

Mail:

info@wimmer-composites.com

Desmodromische Ventilsteuerung Bahnsporttechnik.de

Das

griechische

Wort

“Desmodronic”setzt

sich

aus

dem

Wort

“

desmos”und

“dromos”zusammen

und

heißt

soviel

wie

kontrollierte

Bewegung.

Im

Motorenbau

wird

hiermit

das

zwangsweise

öffnen

und

schließen

der

Ventile

umschrieben.

(Desmodromische

Ventilsteuerung).

Bei

herkömmlichen

Viertaktmotoren

werden

die

Ventile

durch

Schraubenfedern

in

ihren

Sitz

gedrückt.

Das

öffnen

übernimmt

die

Nockenwelle

und

das

schließen

geschieht

mit

Hilfe

der

Feder.

Durch

die

Massenträgheit

der

Federn

funktioniert

dieses

System

nur

bis

zu

einer

bestimmten

Drehzahl.

Liegt

die

Drehzahl

höher,

so

beginnt

das

Ventil

zu

flattern

und

es

kann

zur

Berührung

von

Kolben

und

Ventil

kommen,

was

zwangsläufig

zu

einem

Motorschaden

führt.

Bei

der

Desmodronic

hingegen

gibt

es

diese

Problematik

nicht,

denn

hier

übernimmt

ein

zweiter

Kipphebel

das

schließen

des

Ventils.

Bereits

im

Jahre

1920

konstruierte

der

Franzose

Bignan

einen

Sportwagen

mit

desmodromischer

Ventilsteuerung,

der

im

selben

Jahr

das

24

Stunden-Rennen

von

Spa

gewann.

1954

setzte

Mercedes

in

seinem

berühmten

Achtzylinder

W126

Formel

1

Motor

die

Desmosteuerung

erfolgreich

ein

und

wurde

mit

Fangio

Weltmeister.

Auch

im

Bahnsport

versuchten

immer

wieder

einige

Bastler

und

Tuner

den

Ducati

Desmo-Motor

zu

etablieren,

doch

blieb

es

hierbei

immer

bei

Einzelaktionen.

Erich

Lawrenz

baute

in

den

1980ern

einen

Desmo

Motor

in

ein

Langbahnfahrgestell

und

bat

Europameister

Clayton

Williams

diese

Konstruktion

zu

testen.

Später

setzte

Lawrenz

einen

Ducati

Desmo

Zylinder

und

Zylinderkopf

auf

einen

JAWA

891

Motor

und

baute

diesen

in

ein

Eisspeedway-Fahrgestell

ein.

Auch

der

Holländische

Gespannfahrer

Roel

Limbug

baute

2001

einen

Ducati 748 ccm Zweizylinder Twin-Motor mit 4 Ventilen pro Zylinder in sein Gespann. Dieser Motor gab eine Leistung von 100 KW(136 PS) bei 10200 /min. ab.

ERLA Desmo-Umbau für Eisspeedway Ducati 748 ccm Motor in L-Form im Gespann von Roel Limburg 2001 Ducati 748 ccm Biposto Motor

Data Recording Bahnsporttechnik.de

Das

Aufzeichnen

von

Fahrzeugdaten,

wie

Drehzahl,

Geschwindigkeit,

Rundenzeiten

sowie

Abgas,

-und

Wassertemperatur

ist

im

Automobil,-

Motorradstrassen,

und

Kartrennsport

seit

einigen

Jahren

bereits

gängige

Praxis

und

hält

nun

allmählich

auch

im

Bahnsport

einzug.

Die

Aufgezeichneten

Daten

können

mit

Hilfe

eines

speziellen

Computerprogramms

ausgewertet

werden

und

geben

Aufschluß

darüber,

wo

noch

Verbesserungspotential

vorhanden

ist,

oder

ob

der

Motor,

zum

Beispiel,

wegen

einer

falschen

Übersetzung,

nicht

im

optimalen

Drehmomentbereich

arbeitet.

Früher

noch

sehr

teuer,

sind

heute

bereits

einige

gute

und

preiswerte

Systeme

am

Markt

erhältlich,

mit

denen

nahezu

alle

Fahrzeugdaten

aufgezeichnet

werden

können.

Diese

dienen

im

Anschluss

nicht

nur

zu

Analyse

des

Motorrades,

auch

der

eigene

Fahrstil

kann

anhand

der

Daten

verbessert

werden

um

das

Potenzial

des

Motorrades

noch

besser

nutzen

zu

können

und

es

auch

sicherer

zu

bewegen.

So

lässt

sich

aus

den

Messdaten

z.B.

gut

sehen

an

welcher

Stelle

wieviel

Gas

gegeben

wird.

Allerdings

sind

im

Bahnsport

Systeme

die

Daten

während

des

Rennens

per

Funk

zur

Box

übertragen

verboten.

Deshalb

werden

die

Daten

während

des

Rennens

im

Recorder

gespeichert

und

können

dann

später

mittels USB-Kabel direkt auf dem Laptop übertragen und ausgewertet werden.

Die

entsprechenden

Aufzeichnungsgeräte,

sowie

die

dazugehörigen

Sonden

und

Geber,

vertreibt

die

Firma

MEMOTEC

GmbH

in

Eppingen-Elsenz

die

im

Jahre

2001

von

Ulli

Mesch

gegründet

wurde

und

heute

Marktführer

im

deutschsprachigen

Raum

für

derartige

Artikel

ist.

Wurden

am

Anfang

nur

Artikel

des

italienischen

Elektronikkonzerns

AIM

vertrieben,

so

entwickelt

und

vertreibt

man

heute,

in

Zusammenarbeit

mit

der

Fa.Denner-Racing

in

Überlingen

sowie

der

Fachhochschule

Köln,

auch

eigene

Produkte.

In

der

neuerbauten

Werkstatt

kann

der

Kunde

die

Geräte

einbauen

und

Abstimmen

lassen.

Außerdem ist die Firma, mit ihren Renndienstfahrzeugen bei vielen Veranstaltungen, direkt vor Ort vertreten .

Bild:

Das

MYCHRON5

von AIM am Gespann Hundsrucker.

Einstellbarer Lenkkopf Bahnsporttechnik.de

Der

Lenkkopfwinkel

ist

normalerweise

durch

das

fest

mit

dem

Hauptrahmen

verschweißte

Lenkrohr

vorgegeben.

Im

Lenkrohr

ist

die

Gabel

drehbar

gelagert

und

besitzt

oben

und

unten

jeweils

ein

Führungslager.

Der

Neigungswinkel

des

Lenkrohrs zum Fahrer hin, gegen die Horizontale ist der Lenkkopfwinkel.

Bei

der

Speedwaygabel

mit

einstellbaren

Lenkkopfwinkel

ist

die

Gabelachse

dünner

ausgeführt

und

oben

und

unten

jeweils mit Exenterbuchsen (

1

) versehen, woduch sich der Lenkkopfwinkel ca.3° in jeder Richtung verstellen läßt.

Als

Faustregel

gilt

hierbei

:

je

größer

der

Winkel,

desto

handlicher/nervöser

reagiert

das

Motorrad;

je

kleiner,

desto

stabiler/träger.

Man kann den Winkel auch gegen die Vertikale angeben - das ist nicht falsch, aber in Deutschland unüblich.

Nachlauf:

Der

Abstand

zwischen

dem

Punkt,

an

dem

die

gedachte

Verlängerung

des

Lenkrohrs

auf

den

Boden

trifft,

und

dem Aufstandspunkt des Vorderrads (also der Senkrechten durch die Radachse).

Faustregel:

je

kleiner

der

Nachlauf,

desto

handlicher/nervöser

reagiert

das

Motorrad,

je

größer

der

Nachlauf,

desto

stabiler/träger.

Radstand: Abstand der Radachsen, identisch mit dem Abstand der Radaufstandspunkte.

Eisspeedwayreifen und Spikes Bahnsporttechnik.de

Großen

Anteil

über

Sieg

oder

Niederlage,

beim

Eisspeedway,

haben

die

in

den

Reifen

angebrachten

Spikes.

In

der

Fachsprache

werden

diese

als

“Gleitschutz-

Spikes”

bezeichnet.

Die

Länge

darf

dabei

,

ab

Reifenoberfläche

bzw.

Oberfläche

der

Überwurfmutter,

nicht

mehr

als

28

mm

betragen.

Auf

der

rechten

Seite

des

Vorderrades

dürfen

keine

Spikes

angebracht

sein,

die

über

die

an

der

Außenkante

des

Reifens

an

seiner

breitesten

Stelle

angelegte

senkrechte

Tangente

hinausragen.

Dabei

darf

der

Vorderreifen

eine

Breite

von

100

mm

haben

und

darf

auf

einer

max.

23”großen

Felge

montiert

sein.

Der

Hinterreifen

darf

ebenfalls

bis

100

mm

breit

sein

und

darf

maximal

auf

einer

21

Zoll

Felge

montiert

sein.

Die

Montage

der

Spikes

erfolgt

in

Handarbeit wobei die richtige Anordnung sehr viel Erfahrung verlangt.

Spikes

für

Eisspeedway

müssen

laut

FIM

Vorschriften

aus

gehärteten

Stahl

bestehen

und

werden

auf

einer

Drehbank

hergestellt.

Die

Überwurfmutter

muß

einen

Mindestdurchmesser

von

15

mm

haben

und

wird

aus

Gewichtsgründen

aus

Aluminium

gefertigt.

(Foto

rechts).

Etwa

120

bis

150

Spikes

braucht

man

um

einen

Hinterreifen

zu

bestücken.

Es

gibt

heute

auch

Spikes

aus

Titan

mit

einem

Gewicht

von

nur

7

Gramm

wie

auf

dem

linken

oberen

Foto

zu

sehen.

Allerdings

sind

Titan

Spikes

von

der

FIM

nicht

freigegeben

so

das

sie

im

Moment

nur

bei

nationalen

Rennen

in

Rußland

zum

Einsatz

kommen.

Einer

der

größten

Hersteller/Händler

für

Spikes

ist

die

russische

Firma

von

Artur

Sabirov

(

zu

erreichen

über

WhatsApp

+

7

913

455

54 59 )

Während

sich

früher

die

Fahrer

einen

aufgeschnittenen

Autoreifen

um

das

linke

Knie

und

den

Stiefel

banden,

womit

sie

sich

in

den

Kurven

auf

dem

Eis

abstützten,

kommen

heute

industriell

hergestellte

Knieschleifer

aus

Karbon

zum

Einsatz.

Interessant

vielleicht

noch,

das

die

FIM

vorschreibt

das

an

der

Sohle

des

rechten

Stiefels

mindestens

3

Spikes

angebracht

sein

müssen.

Vorbei

auch

die

Zeiten

in

denen

man

bei

einem

Cross,-

oder

Speedwayreifen,

aufwändig,

alle

Stollen

entfernte

um

eine

glatte

Oberfläche

für

die

Anbringung

der

Spikes

zu

bekommen.

Heute

kommen

speziell

für

Eisspeedway

entwickelte

Slickreifen

wie

sie

zum

Beispiel

von

der

Fa.

MEFO/

Mitas

angeboten

werden

zum

Einsatz.

Der

Reifen

von

Mitas

trägt

die

Bezeichnung

SW-08

und

ist

in

der

Größe

2.50-23

(Vorderrad)

und

3.00-21

(Hinterrad)

erhältlich. Umlaufende längs und Quermarkierungen erleichtern den Fahrern bei der Anbringung der Spikes jeweils gleiche Abstände einzuhalten.

Elektrik Speedwaybikes Bahnsporttechnik.de

Das

weltweit

erste

Elektro-Speedwaybike

wurde

von

der

im

französischen

Städtchen

Woustviller

ansässigen

Firma

Eliseo

Hummer

S.a.r.l

in

Zusammenarbeit

mit

Ex-

Weltmeister

Egon

Müller

entwickelt

und

auf

den

Markt

gebracht.

Das

Unternehmen

wurde

2009

von

den

beiden

Österreichern

Edda

Hummer

und

Manuel

Eliseo

Köppl

gegründet

und

produziert

seit

dem

Frühjahr

2012

Elektrofahrräder,

Elektromotorräder

und

Elektrofahrzeuge.

Vom

Elektro-Speedway

Modell

welches

bezeichnender

Weise

den

Namen

E-gon-1

trägt,

gibt

es

bereits

einige

Prototypen

die

von

Egon

Müller

und

Martin

Smolinski bereits bei verschiedenen Veranstaltungen präsentiert wurden.

Das

Bike

ist

mit

einem

Scheibenläufer

Elektromotor

ausgestattet.

Dieses

sind

dauermagneterregte

Motoren

mit

eisenlosem

Rotor

und

Trommelkollektor,

welche

trägheitsarm

und

hochdynamisch

im

Laufverhalten

sind.

Hauptvorteil

solcher

Elektromotoren

ist

die

platzsparende

Bauweise

und

ihr

exakter

Rundlauf

bereits

bei

geringen

Drehzahlen.

Die

Motorleistung

wird

mit

7,5

KW

bei

6000

1/min.

angegeben,

der

Motor

kann

aber

kurzfristig

bis

zu

22

KW

an

Leistung

abgeben.

Endscheidender

dürfte

allerdings

das

Maximale

Drehmoment

sein,

welches

45

Nm

beträgt

und

bereits

bei

500

1/min. anliegt.

Als

Energiequelle

dient

ein

Lithium-Polymer

Akku

mit

92

Volt

Nennspannung.

Der

Lithium-Polymer-Akku

ist

eine

Verbesserung

des

Lithium-Ion

Akkus

wie

er

z.B.

in

Handys

verwendet

wird.

Das

Elektrolyt

vom

Lithium-

Polymer-Akkus

ist

nicht

mehr

flüssig,

sondern

ist

in

Polymerform

(gelartig

bis

fest).

Dies

erleichtert

die

Bauweise

vieler

Geräte

ungemein,

da

diese

Art

von

Akku

praktisch

überall

Platz

findet.

Der

Vorteil

dieser

Polymerform

ist,

dass

der

Lithium-Polymer-Akku

schon

bei

Zimmertemperatur

volle

Leistung

erbringt,

keine

Selbstentladung

hat

und

eine

um

20%

höhere

Energie-Dichte

besitzt.

Der

Nachteil

ist,

dass

er

sehr

empfindlich

auf

Überladung,

Tiefentladung

und

zu

hohen

oder

niedrigen

Temperaturen

reagiert.

Um

das

zu

verhindern

sind

Lithium-

Polymer-Akkus

mit

einer

Schutzschaltung

versehen.

Die

Ladezeit

des

Akkus

beträgt

ca.

90

Minuten

was,

je nach Einsatzbedingungen, für eine Laufzeit zwischen 20 und 45 Minuten reicht.

Das

Fahrwerk

besteht

aus

einen

Zentralrohrrahmen

mit

einem

von

Egon

Müller

entwickelten

Alu-Lenker

mit

22

mm

Durchmesser.

Vorn

steht

das

Bike

auf

21

Zoll

Rädern

während

das

Hinterrad

18

Zoll

misst.

Der

Lenkkopfwinkel

beträgt

67,5°

bei

einem

Radstand

von

1360

mm.

Das

Bike

ist

mit

einer

Elektromotorischen

Bremse

ausgestattet

welche

nach

dem

Rekuperationsprinzip

arbeitet,

wobei

es

sich

um

ein

System

zur

Energierückgewinnung

handelt.

Dabei

wird

beim

Bremsen

der

Elektromotor

als

Generator

betrieben

wobei

durch

die

mechanische

Leistungsaufnahme

der

Bremseffekt

erzielt

wird.

Alternativ

kann

das

Bike

aber

auch

mit

einer

ganz

normalen

hydraulischen

Scheibenbremse

vorn

und

hinten

ausgestattet

werden.(siehe Bild rechts). Das Gewicht des Motorrads, inclusive Akku, beträgt 77 kg.

Da

das

Bike

ständig

weiterentwickelt

wird

ist

dies

nur

ein

momentarer

Überblick

des

Technischen

Standes

sein.

Genauere

Informationen

sind

über

die

entsprechenden

Websites

und

untenstehenden Adressen erhältlich.

Der

komplette

Antriebsstrang

eines

Elektro-Speedway-

bikes.

In

dem

Alukoffer

befindet

sich

die

Batterieeinheit.

Der

Antriebsstrang

ist

universell

einsetzbar

und

kann

in

Karts,

Crossmotorrädern

als

auch

in

Booten

oder

Quads

eingebaut werden.

E-Racing

ist

ein

dänischer

Hersteller

von

leistungsstarken

elektrischen

Antriebssträngen

und

Komponenten

für

den

Einsatz

in

Motorsport

Fahrzeugen.

E-Racing Tel.: +45 9392 8234

Elkjærvej 8

8230 Aabyhøj

Dänemark

Modernes Elektro Speedwaybike des dänischen Herstellers E-Racing

Fahrwerktechnik Grundlagen Bahnsporttechnik.de

Neben

den

oben

vorgestellten

rein

physikalischen

Größen

wird

das

Handling

eines

Motorrades

auch

von

kontruktiven

Größen

beeinflußt.

Die

wichtigsten

sind:

Lenkkopfwinkel, Nachlauf und Radstand

Den

größten

Einfluß

auf

das

Handling

eines

Motorrades

hat

der

Lenkkopfwinkel

.

Er

liegt

bei

Offroad

Motorrädern,

zu

denen

auch

Speedwaymotorräder

gehören,

zwischen

20°

und

24°.

(Vertikal

gemessen).

Ein

großer

Lenkkopfwinkel

macht

ein

Motorrad

bei

höheren

Geschwindigkeiten

stabiler,

verhindert

aber

auch

ein

schnelles

Kurveneinlenken.

Je

kleiner

der

Lenkkopfwinkel

ist,

desto

größer

ist

der

Radstand

und

umgekehrt.

Ebenfalls

durch

den

Lenkkopfwinkel

wird

der

Nachlauf

beeinflußt

welcher

maßgeblich

das

Kurvenhandling

eines

Zweirades

bestimmt.

Der

Nachlauf

ergibt

sich,

wenn

man

die

Lenkachse

(nicht

zu

verwechseln

mit

der

Gabelachse)

soweit

verlängert

bis

sie

auf

die

Fahrbahn-

oberfläche

trifft

und

gleichzeitig

die

Vorderradachse

senkrecht

nach

unten

ebenfalls

bis

zur

Fahrbahnoberfläche

auslotet. (Bild links)

Der

Abstand

zwischen

diesen

beiden

Punkten

ist

der

Nachlauf

.

Daraus,

das

die

Lenkachse

die

Fahrbahn

vor

der

Vorderachse

durchstößt

ergibt

sich

die

Tatsache,

das

das

Vorderrad

von

der

Gabel

gezogen

wird.

Da

ein

gezogenes

Rad

ständig

das

Bestreben

hat

zurück

in

Geradeausstellung

zu

gehen,

liegt

es

sehr

ruhig

auf

der

Fahrbahn,

weshalb

man

mit

einem

Zweirad

ja

auch

freihändig

fahren

kann.

Motorräder

mit

sehr

geringen

Nachlauf

reagieren

“sofort”

(auf

Lenkbewegungen)

und

sind

sehr

wendig

so

daß

sie

fast

von

allein

in

die

Kurve

fallen,

haben

andererseits

aber

auch

einen

schlechten

Geradeauslauf

und

sind

bei

hohen

Geschwindigkeiten

und

unebener

Fahrbahn

recht

instabil.

Ein

großer

Nachlauf

bringt

Ruhe

ins

Fahrwerk,

verleiht

dem

Motorrad

einen

guten

Geradeauslauf

und

macht

es

unempfindlicher

gegen

Fahrbahnunebenheiten.

Allerdings

läßt

es

sich

schwerer

einlenken

und

benötigt

einen

großen

Wendekreis.

Als

Radstand

wird

der

Abstand

der

beiden

Radachsen

zueinander

bezeichnet.

Je

größer

der

Radstand

desto

besser

ist

die

Richtungsstabilität

des

Motorrads.

Allerdings

steigt

dadurch

auch

der

Kraftaufwand

den

der

Fahrer

aufwenden

muß

um

das

Motorrad in die Kurve zu legen.

Eine

weitere

wichtige

Komponente

ist

der

Schwerpunkt

des

Motorrades,

er

liegt

üblicherweise

irgendwo

in

der

Nähe

unterhalb

des

Tanks.

Verschiebt

sich

der

Schwerpunkt

nach

vorne,

verringert

sich

die

Handlichkeit

und

Flatterneigungen,

das

Pendeln wird in höhere Geschwindigkeitsbereiche verschoben.

Liegt

der

Schwerpunkt

weiter

hinten,

wird

die

Vordergabel

entlastet,

die

Handlichkeit

nimmt

zu,

die

Flatterneigung

steigt.

Ein

tiefer

Schwerpunkt

ist

bei

niedrigen

Geschwindigkeiten

vorteilhaft.

Ein

hoher

Schwerpunkt

hat

Vorteile

bei

höheren

Geschwindigkeiten,

in

Kurven

wird

das

Motorrad

agiler

bei

langsamen

Geschwindigkeiten

unruhiger.

Ein

weiterer

entscheidender

Aspekt,

der

durch

den

Lenkkopfwinkel

bestimmt

wird

ist

die

Drehachse

um

die

das

Motorrad

bei

Kurvenfahrt

kippt.

Die

Drehachse

wird

ermittelt,

in

dem

man

von

der

Lenkachse

eine

Linie

im

Winkel

von

90°

Grad

zum

Reifenaufstandspunkt

des

Hinterrades

zieht.

(Bild

links

).

Je

größer

(steiler)der

Lenkkopfwinkel

ist,

umso

tiefer

verläuft

die

Drehachse

und

umgekehrt.

Da

alle

Motor

und

Fahrwerksteile

inclusive

des

Fahrers,

dem

Massenträgheitsgesetz

unterliegen,

wird

es

daher

beim

Einlenken

in

die

Kurve

ungleich

schwerer

diese

aus

ihrer

Ruhelage

zu

bringen

je

weiter

entfernt

sie

sich

von

der

Drehachse

befinden.

Das

heißt,

der

Fahrer

muß

nicht

nur

eine

größere

Kraft

aufbringen

um

das

Motorrad

umzulegen,

sondern

das

Fahrwerk

reagiert

auch

träger

und

schwerfälliger.

Da

natürlich

nicht

alle

Teile

nach

unten

versetzt

werden

können,

versuchen

die

Konstrukteure

wenigstens

das

schwerste

Teil,

nämlich

den

Motor

so

nah

wie

möglich

im

Bereich

der

Drehachse

zu

plazieren.

(Foto

oben)

Außerdem

wirkt

die

sich

schnell

drehende

Kurbelwelle

wie

ein

Kreisel,

der

nur

schwer

aus

seiner

Bahn

zu

kippen

ist,

weshalb

bei

einem

optimal

platzierten

Motor

die

Drehachse

genau

durch

den

Bereich

der

Kurbelwelle

verläuft.

Über

die

Funktion eines Kreisels habe ich schon an anderer Stelle berichtet. (siehe Kreisel).

Abschließend

kann

gesagt

werden,

das

die

Wahl

des

richtigen

Lenkkopfwinkels

immer

einen

Kompromiß

zwischen

guten

Handling

und

ruhigen

Geradeauslauf

darstellt.

Deshalb

gibt

es

auch

heute

noch

Gabeln

mit

über

Exentern

verstellbaren

Lenkkopf

während

man

in

früheren

Jahren

sogar

über

Rändelschraube

verstellbare

Lenkköpfe

verwendete

um

damit

den

Nachlauf

und

damit

das

Einlenkverhalten

und

den

stabilen

Geradeauslauf

auf

die

jeweiligen

Bahnverhältnisse

anzupassen.

Der

Nachlauf

bei

modernen

Gespannen

und

Langbahn-

Solomotorrädern

ist

heute

sehr

gering

ja

fast

bei

“Null”.

Der

Lenkkopfwinkel

bei

Speedway-

und

Langbahnmaschinen

liegt

meistens

Zwischen

75°

und

85°

Grad,

während

Gespanne

und

Eisspeedwaymaschinen

einen

Lenkkopfwinkel

zwischen

60°

und 70° Grad haben. (Gemessen von der 0° Linie aus).

Das

Fahrwerk

eines

Motorrads

ist

für

die

Fahrsicherheit

von

sehr

großer

Bedeutung,

da

bereits

kleine

Änderungen

das

Fahrverhalten

entscheidend verändern. Daher ist es für einen Bahnfahrer unerläslich sich einmal mit den fahrphysikalischen Grundlagen auseinander zu setzen.

Da

sich

ein

Motorrad

nur

auf

zwei

Rädern

fortbewegt

kippt

es

im

Stand

um

wenn

es

nicht

durch

einen

Ständer

gestützt

wird.

Kommt

es

beim

Anfahren

noch

auf

die

Balnce

des

Fahrers

an,

so

stabilisieren,

ab

einer

Geschwindigkeit

von

etwa

40

km/h,

die

Kreiselkräfte

der

Räder

das

Motorrad

ohne

das

es

umkippt.

Jeder

kennt

noch

aus

seiner

Kindheit

den

auf

der

Spitze

stehen

Kreisel

der

nicht

umkippt

solange

er

sich

mit

einer

gewissen

Geschwindigkeit

dreht.

Die

gleichen

Kräfte

wirken

auch

am

sich

schnell

drehenden

Rad

und

stabilisieren

es.

Will

man

ein

sich

schnell

vorwärts

drehendes

Rad

schnell

links

einlenken,

so

kippt

es

um

90°

nach

rechts.

Dieser

Effekt

ist

sehr

leicht

mit

einem

ausgebauten

Laufrad

eines

Fahrrades

nachzuvollziehen.

Dadurch

bekommt

man

nicht

nur

einen

guten

Eindruck

von

der

Stärke

der

Rotationkräfte

sondern

auch

von

ihren

Einfluß

auf

das

Gleichgewicht

und

das

Lenkverhalten

eines

Bikes.

Die

dabei

entstehenden

Kräfte

wirken

nun

so

auf

die

Lenkung,

das

sie

in

Kipprichtung

einschlägt.

Dadurch

fährt

die

Maschine

eine

Kurve

und

die

entstehende

Fliehkraft

richtet

das

Fahrzeug

wieder

auf.

Die

wirksamen

Kräfte

hängen

vom

Raddurchmesser,

dem

Trägheitsmoment

und

der

Drehgeschwindigkeit

des

Rades

ab.

Auch

ist

endscheidend

wie

schnell

die

Lenkbewegung

erfolgt,

wobei

ein

plötzliches

einlenken

ein

größeres

Reaktionsmoment

erzeugt

als

ein

langsames

herausdrehen

aus

der

Drehebene.

Der

Einfluss

des

Hinterrades

beträgt

bei

diesem

Regelvorgang

lediglich

5-8%.

Das

hört

sich

zwar

jetzt

kompliziert

an,

spielt

sich

aber bei einem normalen Motorrad ab ohne das der Fahrer etwas davon mitbekommt.

Das

Bild links

zeigt wie die Kreiselkräfte auf ein Rad wirken.

Anders

als

beim

Auto,

muß

der

Motorradfahrer

die

bei

einer

Kurvenfahrt

auftretenden

Fliehkräfte

durch

-

In

die

Kurve

legen-

ausgleichen

.

Er

muß

also

in

Abhängigkeit

vom

Kurvenradius

und

der

gefahrenen

Geschwindigkeit,

die

Gewichtskraft

des

Motorrads

inclusive

seiner

eigenen

soweit

in

die

Kurve

verlagern,

das

in

einem

gedachten

Kräfteparalelogram

aus

Fliehkraft

und

Schwerkraft

die

resultierende

aus

beiden

Kräften

durch

die

Verbindungslinie

der

Reifenaufstandsfläche

geht.

Dabei

gibt

es

für

den

Fahrer

folgende

Techniken

eine

Kurve

zu

durchfahrern:

In

die

Kurve

legen

(

1

),

in

die

Kurve

hängen (

2

), in die Kurve drücken (

3

) oder aber „driften“ (

4

).

Beim

Drift

führt

das

wegrutschende

Hinterrad

zu

einem

starken

Übersteuern

der

Maschine.

Der

Fahrer

muss

den

Lenkeinschlag

zurücknehmen,

ja

sogar

entgegen

dem

Kurvenverlauf

einschlagen,

um

den

Kurvenradius

beizubehalten.

Da

ein

wegrutschendes

Hinterrad

nur

sehr

schwer

zu

kontrollieren

ist,

wird

die

Maschine

durch

das

ausgestellte

Bein

ausbalanciert.

Je

besser

ein

Fahrer

dieses

Ausbrechen

des

Hinterrades

unter

Kontrolle

hat,

desto

schneller

kann

er

die

Kurve

durchfahren.

Deshalb

nennt

man

perfekte

Speedwayfahrer

auch

“Driftkünstler”.

1

2

3

4

GM Zylinderköpfe Bahnsporttechnik.de

Der

GM-Motor

arbeitet

nach

den

OHC-Verfahren,

mit

einer

mittig

im

Zylinderkopf

liegenden

Nockenwelle

für

die

Betätigung

der

jeweils

zwei

Ein-

und

Auslaßventile.

Das

Nockenwellenzahnrad

hat

hierbei

doppelt

soviele

Zähne

wie

das

Kurbelwellenrad.

Die

Ventile

werden

über

Kipphebel

betätigt.

Um

die

Reibverluste

beim

Öffnen

der

Ventile

gering

zu

halten,

sind

die

Kipphebel

mit

einem

Rollenlager

versehen,

welches

die

Nockenbahn

abfährt.

Die

Kipphebel

sind

auf

einer

gemeinsamen

Welle

angebracht

und

arbeiten

parallel.

Zum

Einstellen

des

Ventilspiels,

sind

die

Kipphebel

mit

Einstellschraube

und

Kontermutter

versehen.

Das

Ventilspiel

wird

bei

kaltem

Motor

eingestellt

und

beträgt

für

das

Einlaßventil

0,10

mm

und

für

das

Auslassventil

0,15

mm.

Die

Kipphebelwelle

ist

nadelgelagert.

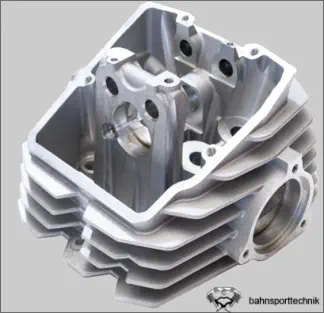

Bei

diesen

Bildern

handelt

es

sich

um

einen

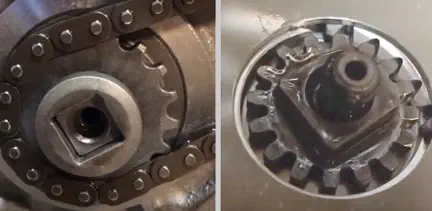

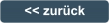

gebrauchten

GM-

Zylinderkopf

aus

dem

Jahre

2000.

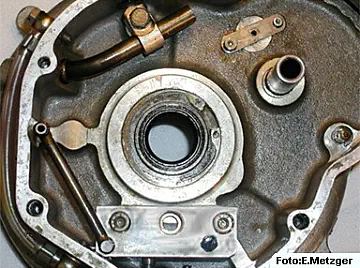

Auf

dem

unteren

linken

Bild

wurde

nur

die

Kipphebelbrücke

und

die

Kipphebel

entfernt,

während

rechts

bereits

die

Ventilfedern

und

die

Ventile

selbst

ausgebaut

wurden.

Dabei

können

die

Ventile

ohne

Demotage

der

Nockenwelle

ausgebaut

werden.

Der

Zylinderkopf

von

der

Brennraumseite

her

gesehen.Die

kugelige

Brennraumgestaltung

ist

hier

gut

zu

erkennen.

Alle

Gewinde

für

die

Zylinderkopfbefestigung

sind

hierbei

als

sogenannte

Heli-Coil

Gewinde

ausgelegt.

Das

heisst,

das

hier

Stahlgewindebuchsen

im

Alukopf

eingeschraubt

wurden,

da

ein

normal

in

Alu

geschnittenes

Gewinde

spätestens

nach

der

zweiten

Montage

ausgerissen

wäre.

Neben

den

vier

Hauptbefestigungsschrauben

in

der

Größe

M10x1

verfügt

der

Zylinderkopf

noch

über vier M8 Hilfsbefestigungen, ist also mit insgesamt 8 Schrauben befestigt.

Der

GM-Motor

wird

ständig

weiterentwickelt,

auch

wenn

dies

von

außen

nicht

immer

gleich

sichtbar

ist.

So

wurde

2001

die

Abdichtung

des

Zündgehäuses

durch

Einbau

eines

integrierten

Gummiformteils

verbessert,

sowie

in

2002

die

Einlaßventile

um

0,5

mm

verlängert,

so

das

sie

jetzt

um

dieses

Maß

weiter

in

den

Brennraum

ragen.

Im

Jahre

2003

wurden

eine

ganze

Reihe

an

Änderungen

vorgenommen,

so

wurden

die

Kipphebellager,

zwischen

den

Ventilen,

um

1mm

vergrössert,

wobei

der

Außendurchmesser

der

Lagerschale

gleichblieb.

Es

wurden

lediglich

die

Nadeln

des

Lagers

im

Durchmesser

um

0,5

mm

verringert.

Man

erhoffte

sich

durch

diese

Maßnahme

eine

Verringerung

der

Torsion

an

dieser

Stelle

um

30%.

Desweiteren

wurde

die

Kanalführung

im

Zylinderkopf

verbessert

sowie

der

Durchmesser

des

Auslasskanals

verkleinert,

wodurch

für

die

Tuner

bessere

Möglichkeiten

für

die

individuelle

Gestaltung

der

Kanalführung

geschaffen

wurden.Anders

als

bei

den

ersten

GM-Motoren,

die

mit

einem

Kupferdichtring

zum

Zylinder

hin

abgedichtet

wurden,

verfügen

die

neueren

Ausführungen

über

keinen

im

Zylinderkopf

eingearbeiteten

Dichtbund,

sondern

werden

mit

einer

0,9

mm

starken

sogenannten

“Sandwich”-Zylinderkopfdichtung

montiert,

wobei

zwischen

zwei

dünnen

Alublechen eine Kupferschicht enthalten ist.

Für

das

Jahr

2005

hat

man

einige

kleinere

Änderungen

in

die

Produktion

einfließen

lassen.

So

hat

man

den

Einlaßkanal

nun

Oval

gestaltet

damit

die

einströmenden

Frischgase

ohne

Umlenkung zu den Einlaßventilen und damit in den Brennraum gelangen. Weiterhin wurden die Teller der Auslaßventile von 30 auf 29 mm Durchmesser verkleinert.

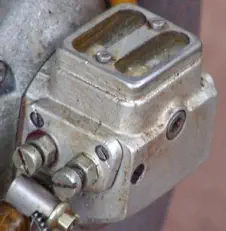

Bild

links:

Der

neue

Zylinderkopf

mit

ovalem

Einlaßkanal

und

zugehö-

rigen

Ansaugstutzen.

Die-

sen

Kopf

gibt

es

etwa

seit

Mai

2004

zu

kaufen,

wobei

der

Zylinderkopf

mit

rundem

Einlaßkanal

auch

noch

zu

haben

ist.

Daneben

der

neue

Zylin-

derkopf

von

der

Brennraumseite

her

gesehen.

Deutlich

zu

sehen

der

größere

Einlaßkanal

und

die

Bronzesitze

für

die

nur

noch

29

mm

messenden

Auslaßventile.

Daneben

der

sogenannte

Sliperkolben

mit

einem

Kompressions

und

Ölabstreifring.

Den

Kolben

gibt

es

aus

Aluminium

mit

nur

325

Gramm

für

die

92

mm

oder

90

mm

Zylinderbohrung.

Der

leichte

Kolben

erreicht

bei

13