Kurbelwellen Bahnsporttechnik.de

Aufgabe

der

Kurbelwelle

(1)

ist

es

die

Auf-

und

Abbewegung

des

Kolbens

in

eine

Drehbewegung

umzuwandeln.

Gleichzeitig

muß

sie

den

auf

den

Kolben

wirkenden

Verbrennungsdruck

in

ein

Drehmoment

umwandeln,

welches

dann

über

die

Kupplung

auf

das

Getriebe,

bzw.

bei

Speedwaybikes

auf

das

Vorgelege,

übertragen

wird.

Durch

die

Kurbelwelle

werden

noch

weitere

Teile,

wie

z.B.

die

Ölpumpe,

die

Zündanlage

sowie

die

Nockenwelle und die Ventilsteuerung, angetrieben.

Kurbelwellen

für

Bahnmotorräder

sind

teilbar

ausgeführt

und

bestehen

im

wesentlichen

aus

den

beiden

Kurbelwangen

(2),

die

gleichzeitig

als

Schwungscheiben

dienen

und

bei

denen

das

Gegengewicht

durch

gebohrte

Löcher

oder

Ausspaarungen

hergestellt

wird.

Eine

teilbare

Kurbelwelle

ist

notwendig,

weil

hier,

anders

als

im

Automobilbau,

die

Pleuel

mit

unteilbaren

Nadellagern

(6)

versehen

sind.

Die

Käfige

dieser

Lager

sind

versilbert

und

vertragen

dank

ihrer

präzisen

Verarbeitung

sehr

hohe

Drehzahlen.

Die

beiden

Kurbelwangen

werden

mittels

eines

Hubzapfens

(5),

miteinander

verpreßt.

Der

Hubzapfen

verbindet

die

Kurbelwelle

mit

der

ebenfalls

unteilbaren

Pleuelstange

und

ist

extrem

hohen

mechanischen

Belastungen

ausgesetzt.

Die

hochwertige

Ausführung

dieser

Motor-Komponente

ist

entscheidend

für

die

Haltbarkeit

und

Langlebigkeit

eines

jeden

Motors. Der Abstand des Hubzapfens vom Mittelpunkt der Kurbelwelle bestimmt dabei den Weg, den der Kolben zwischen seiner untersten und obersten Stellung zurücklegt, den Hub.

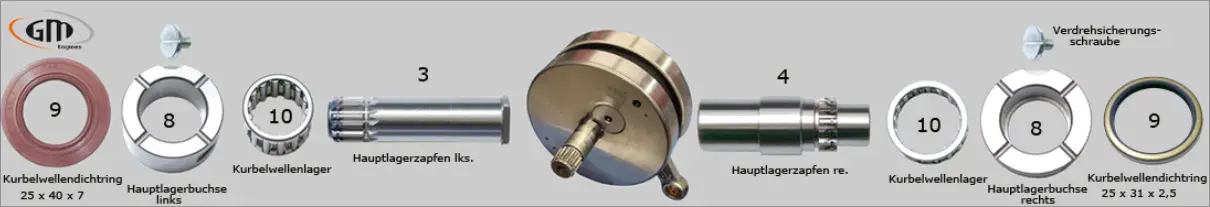

Für

die

Lagerung

im

Kurbelgehäuse

besitzt

jede

Kurbelwelle

Wellenzapfen

(3+4)

die

in

einer

Achse

liegen.

Durch

die

Kurbelwangen

werden

Hubzapfen

und

Wellenzapfen

miteinander

verbunden.

Der

Wellenzapfen

rechts

und

der

Hubzapfen

sind

hohlgebohrt.

Durch

die

Hohlbohrung

wird

Öl

für

die

Pleuellagerschmierung

axial

in

den

Hauptlagerzapfen

(3)

gepumpt

und

gelangt dann, durch eine Bohrung im Innern der Kurbelwange, in den hohlgebohrten Hubzapfen (5) und von da aus über eine weitere Bohrung zum Pleuellager.

Die

Wellenzapfen

werden

aus

legiertem

Stahl

geschmiedet

und

oberflächengehärtet.

Sie

werden

verdrehsicher

in

den

Kurbelwangen

verpresst

und

mit

Nadellagern

versehen.

Außen

laufen

die

Nadellager

in

den

Hauptlagerbuchsen

(8)

die

in

den

Kurbelgehäusehälften

ebenfalls

verdrehsicher

verpreßt

sind.

Rollenlager

eignen

sich

besser,

um

die

Biegekräfte

der

nur

zweifach

gelagerten

Kurbelwelle

aufzunehmen.

Rollenlager

sind

auch

toleranter

gegenüber

Versatz

der

beiden

Kurbelwellenzapfen.

Die

Käfige

der

Lager

sind

aus

vergütetem

Stahl

gefertigt,

verschleißarm,

von

hoher

Festigkeit

und

haben

große,

schmiertechnisch

günstig

gestaltete

Führungsflächen.

Nach

außen

hin

sind

die

Lagerzapfen

durch

einem

im

Kurbelgehäuse

eingepreßten Simmerung Öldicht verschlossen.

Herstellung der Kurbelwangen

Um

den

starken

Belastungen

standhalten

zu

können

verfügen

Kurbelwellen

über

einen

zähen

Kern

und

eine

gehärtete

Oberfläche.

Sie

werden

deshalb

aus

legiertem

Stahl

(in

der

Regel

42CrMo4

oder

höher)

geschmiedet

und

bieten

daher

eine

große

Festigkeit.

Bei

Bahnmotoren

kommen

sogenannte

Vollwangen-

Kurbelwellen

zum

Einsatz.

Durch

die

Vollmetallausführung

der

Kurbelwangen

erhöht

sich

die

Schwungmasse

was

sich

durch

ein

höheres Drehmoment bemerkbar macht.

Links

sind

alle

zur

Zeit

von

Jawa/Eso

lieferbaren

Kurbelwellen

zu

sehen

(außer

die

Ø

157

mm

für

Eisspeedwaymotoren).

Bei

den

250er

Kurbelwellen

(1+1a)

sind

die

Lagerzapfen

fest

mit

den

Kurbelwangen

verbunden

und

nicht

einzeln

austauschbar.

Was

sofort

auffällt,

ist

die

unterschiedliche

Färbung

der

Kurbelwangen.

Die

Farben

entstehen

durch

das

Anlassen

der

Öberfläche

welches

nach

dem

härten

erfolgt.

Beim

Härten

wird

der

Stahl

auf

ca.

800

-

900°

Grad

erhitzt

und

dann

abgeschreckt

wodurch

er

eine

hohe

Festigkeit

und

Härte

erhält.

Zum

Anlassen,

wird

der

Stahl

danach

nochmals

auf

540

bis

680°

erwärmt

und

dann

langsam

abkühlen

lassen,

wodurch

oberflächlich

etwas

von

der

Härte

und

den

inneren

Spannungen

im

Werkstück,

zugunsten

der

Zugfestigkeit

und

besserer

Zähigkeit,

zurückgenommen

wird.

Die

Anlass-

temperatur

hängt

dabei

von

der

gewünschten

Endhärte

ab

und

wird

durch

die

verschiedenen

Farben

ermittelt.

Außerdem

werden

durch

das

Anlassen

Oberflächenrisse

vermieden

und

die

Korrossionsbeständigkeit

erhöht.

Die

Anlasstiefe

der

Oberfläche

beträgt dabei nur Ein- bis drei Hundertstel Millimeter.

Um

die

durch

Kurbelzapfen

und

Pleuel

verursachte

Unwucht

auszugleichen,

werden

bei

den

meißten

Kurbelwangen

durch-

gehende

Bohrungen

oberhalb

oder

neben

dem

Pleuelzapfen

angebracht

(2+3).

Bei

der

sogenannten

„Pocket“

Kurbelwelle

(4)

werden

zum

Gewichtsausgleich,

links

und

rechts

Taschen

(Pockets) neben der Pleuelzapfenbohrung, ausgefräst.

Bei

den

Excentrischen

Kurbelwangen

(5)

sind

die

Hauptlagerzapfen

geringfügig

(hier

2,5

mm)

aus

der

Mitte

in

Richtung

Hubzapfen

versetzt

wodurch

die

eigentlich

Kreisrunde

Kurbelwange ein wenig Höhenschlag bekommt.

Da

beim

Viertaktmotor

nur

bei

jeder

zweiten

Kurbelwellenumdrehung

eine

Verbrennung

und

somit

eine

Leistungsentfaltung

stattfindet,

kommt

für

die

restlichen

Takte

die

Schwungmasse

der

Kurbelwangen

ins

Spiel.

Da

Bahnmotoren,

kein

separates

Schwungrad

besitzen,

sind

die

Kurbelwangen

hier

als

Vollwangen

ausgeführt.

Diese

müssen

so

groß

und

schwer

dimensioniert

sein,

das

sie

die

Kurbelwelle

während

der

drei

übrigen

Takte

nahtlos

mit

Kraft

versorgen

und

in

eine

gleichmäßige

Drehbewegung

halten

können.

Allerdings

ergibt

sich

durch

Wangen

und

Hubzapfen

ein

Ungleichgewicht

der

Massenverteilung

welche

durch

das

Gegengewicht

der

Wangen

ausgeglichen

wird.

Da

dies

aber

nicht

immer

zu

100%

gelingt,

verursacht

die

Unwucht

starke

Vibrationen

die

sich

auf

das

gesamte

Motorrad

übertragen.

Deshalb

ist

es

wichtig

das

der

gesamte

Kurbeltrieb

für

eine

ansprechende

Laufkultur

ausgewuchtet

wird.

Dieses

kann

entweder statisch oder durch spezielle Maschinen dynamisch erfolgen. In beiden Fällen spielt der sogenannte Wuchtfaktor eine entscheidene Rolle.

Um den

Wuchtfaktor

zu bestimmen muß man folgenden Hintergrund kennen:

Beim

Kurbeltrieb

haben

wir

es

mit

zwei

verschiedenen

Kräften

zu

tun

die

aus

verschiedenen

Richtungen

auf

die

Kurbelwelle

wirken.

Einmal

die

in

Richtung

der

Zylinderachse

wirkenden

„translatorischen“(oszillierenden)

Kräfte,

die

durch

das

Beschleunigen

und

Verzögern

des

hin-

und

herfahrenden

Kolbens

verursacht

werden

und

zum

anderen

die

„Rotationskräfte

„

die

duch

die

Drehung

der

Kurbelwelle

verursacht

werden.

Eine

Kurbelwelle

kann

aber

entweder

zu

100

%

die

rotierenden

Massen

ausgleichen,

dann

aber

zu

0

%

die

translatorischen,

oder

umgekehrt.

Beim

Wuchten

sucht

man

daher

einen

Kompromiss,

das

heißt,

wenn

z.B.

60

%

der

translatorischen

und

40

%

der

rotierenden

Unwucht

eliminiert

werden,

wäre

das

dann

ein

Wuchtfaktor

von

60.

Der

Wuchtfaktor

entscheidet

dabei

nicht

unbedingt

darüber,

wie

stark

ein

Motor

vibriert

oder

nicht,

sondern

hauptsächlich

darüber,

in

welche

Richtung

der

Motor

vibriert:

Mehr

in

horizontaler

oder

mehr

in

vertikaler

Richtung.

Da

die

Vibrationen

in

Fahrzeuglängsrichtung

als

weniger

störend

empfunden

werden,

kann

bei

liegend

eingebauten

Motor

(je nach Neigungsgrad) der Wuchtfaktor kleiner ausfallen und liegt deshalb in der Regel weit unter 50%

Kurbelwelle Dynamisch wuchten

Um

eine

Speedwaykurbelwelle

dynamisch

wuchten

zu

können

muß

das

Pleuel

entfernt

werden.

Dazu

wird

mittels

einer

Hydraulikpresse

der

Hubzapfen

ausgepresst,

Pleuel

und

Pleuellager

entfernt

und

der

Bolzen

wieder

eingepresst.

Danach

muß

die

Welle

mittels

zweier

Meßuhren

auf

Seitenschlag

geprüft

werden.

Eine

Seitenschlagkorrektur

kann

mit

Hilfe

eines

Kupferkeils

der

zwischen den Kurbelwangen getrieben wird, durchgeführt werden und erfordert einiges an Erfahrung und Feingefühl.

Danach muß noch das Gewicht der translatorischen (oszilierenden) Massen ermittelt werden.

Dazu gehören: Der Kolben mit Ringen und Kolbenbolzen, das obere Pleuellager und

die obere Hälfte

des Pleuels.

Das

Pleuel

zählt

nämlich

sowohl

zur

translatorischen

als

auch

zur

rotierenden

Masse,

hier

wird

nur

die

obere

Hälfte

der

translatorischen Masse zugeordnet.

Während

das

Gewicht

des

Kolbens

samt

Ringen,

Bolzen

und

Lager

leicht

mit

einer

Feinwaage

bestimmt

werden

kann,

gestaltet

sich

die

Ermittlung

des

Gewichts

der

Oberen

Pleuelhälte

schon

schwieriger.

Dazu

bedarf

es

einer

besonderen

Abrollvorrichtung

so

wie

auf

dem

Bild

links

zu

sehen.

Die

Aufnahme

für

das

kleine

Pleuelauge

wird

auf

eine

Feinwaage

gestellt,

die

auf

einen

waagerechten

Untergrund

steht.

Nun

müssen

die

beiden

unteren

Pleuelaufnahmen

auf

exakt

gleiche

Höhe

gebracht

und

die

Waage

genau

auf

Null

kallibriert

werden.

Jetzt

kann

das

Pleuel

aufgelegt

werden,

welches

sich

dann

genau

bei

90°

einpendelt.

Das

nun

angezeigte Gewicht entspricht dem der oberen Pleuelhälte und muß zur translatorischen Masse hinzuaddiert werden.

Zum Schluß muß noch das Gesamtgewicht des Pleuels inclusive Pleuellager ermittelt werden.

Die

so

ermittelten

Gewichte

dienen

zur

Berechnung

des

sogenannten

Meistergewichts,

welches

symetrisch

um

den

Hubzapfen

angebracht

wird

um

anteilig

das

Gewicht

der

rotierenden

und

oszillierenden

Massen

des

Kolbens

und

der

Pleuelstange

zu

simulieren.

Hier

ein

Rechenbeispiel

zur

Bestimmung

des

Meistergewichts.

Die

rotierende

Masse

wird

zu

100

%

berechnet

und

die

tranlatorische

Masse

prozentual

je

nach

gewünschtem

Wuchtfaktor,

hier der Einfachheit halber zu 50 %.

1. Gewicht des Kolbens (incl.Bolzen Ringe und Lager) = 400 Gr. 50 % = 200 Gr.

2. Gewicht des Pleuel obere Pleuelhälfte = 180 Gr. 50 % = 90 Gr.

3. Gewicht Pleuel untere Hälfte (600 Gr - 180 Gr.) = 420 Gr. 100 % =

420 Gr.

Somit muß das Meistergewicht

710 Gramm

betragen

------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

Der Wuchtvorgang

Der

Auswuchtvorgang

einer

Speedwaykurbelwelle

soll

hier

einmal

anhand

einer

Wuchtmaschine

der

Ital.

Firma

CEMB

gezeigt

werden,

wie

sie

bei

TORNADO

Racing

zum

Einsatz

kommt.

Die

Kurbelwangen

sind

hier

mit

dem

Hubzapfen

und

den

beiden

Hauptlagerzapfen

bestückt.

Zum

Wuchten

wird

das

oben

ermittelte

Meister-gewicht

symetrisch

um

den

Kurbelzapfen

angebracht.

(Auf

dem

Foto

lks.

sind

einige

Meistergewichte

zu

sehen).

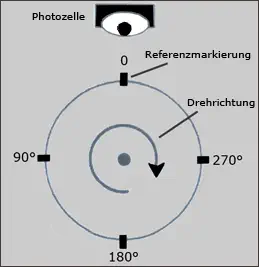

Nun

wird

die

Welle

mit

den

Hauptlagerzapfen

auf

die

beiden

rollengelagerten

Schwingungsaufnehmer

(1+2)

plaziert.

Anders

als

beim

statischen

Wuchten

kommt

hier

eine

zwei

Ebenen

Wuchtung

zum

tragen,

bei

der

die

Unwucht

von

linker

und

rechter

Kurbelwange

einzeln

ermittelt

wird.

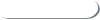

Auf

einer

Seite

der

Wuchtmaschine

ist

eine

Photozelle

angebracht

die

auf

den

Hauptlagerzapfen

ausgerichtet

ist

und

die

Drehzahl

sowie

den

Drehwinkel

der

Welle

erfaßt.

Um

den

Dreh-

winkel

bestimmen

zu

können

wird

auf

der

Welle

eine

Referenzmarkierung

angebracht.

Für

den

Wuchtvorgang

wird

die

Welle

mittels

eines

Flachriemens

angetrieben,

der

durch

einen

einstellbaren

Arm

auf

den

Haupt-

lagerzapfen gedrückt wird.

Die

Drehzahl

liegt

dabei

zwischen

500

und

1000

Umdrehungen

pro

Minute.

Bevor

aber

der

eigentliche

Wuchtvorgang

beginnen

kann,

müssen

einige

Eingaben

gemacht

und

die

Maschine

kalibriert

werden.

Das

ist

einmal

der

Abstand

der

beiden

Lagerstellen

zueinander

und

der

Abstand

der

Kurbelwangen

zu

den

Sensoren.

Auch

der

Radius

der

Kurbelwangen

und

der

Durchmesser

der

Hauptlagerwelle

zählen

zu

den

Eingaben

die

für

den

Wuchtvorgang

benötigt

werden.

Der

Durchmesser

der

Lagerwelle

ist

dabei

wichtig

um

die

Drehzahl

und

den

Drehwinkel

der

Welle

zu

berechnen.

Die

beiden

Sensoren

messen

die

Maximale

Schwingung

der

Welle,

die

sogenannten

Amplituden,

ein

Begriff

aus

der

Physik,

der

angibt

wieweit

die

maximale

Auslenkung

der

Schwingung

einer

Welle

von

ihrem

Gleichgewichtszustand

entfernt

ist

und

ordnen

sie

einem

bestimmten Drehwinkel zu.

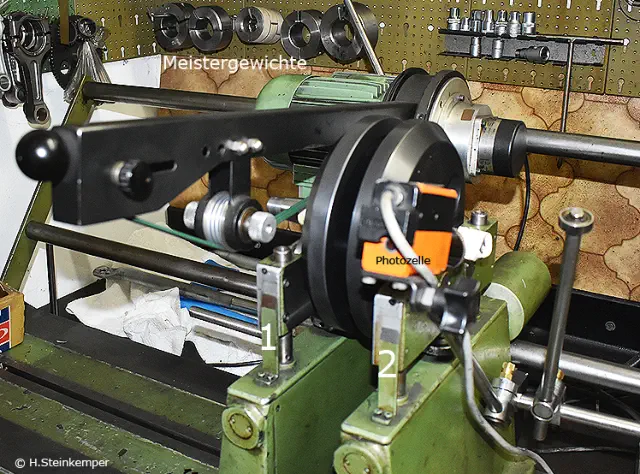

Nun

kann

die

Maschine

gestartet

werden

und

nach

ca.

15

-

20

Sekunden

bekommt

man

das

Wuchtergebnis

auf

den

links

zu

sehenden

Bildschirm

angezeigt.

Hier

zeigt

die

Maschine

für

die

linke

Kurbelwange

eine

Unwucht

von

41,7

Gramm

und

für

die

Rechte

Wange

7

Gramm

an.

Die

dritte

Anzeige

von

links

zeigt

an,

das

die

Korrektur

der

Unwucht

durch

Ausbohren

von

Material

ausgeglichen

werden

soll.

Für

die

linke

Wange

wird

hier

noch

kein

Drehwinkel

für

die

Korrektur

angezeigt,

rechts

soll

die

Ausgleichsbohrung

bei

einem

Drehwinkel

von

60

angebracht

werden.

Welchen

Durchmesser

die

Ausgleichbohrung

haben

muß

und

wie

tief

sie

sein

muß,

kann

man

Anhand

der

Dichte

des

Werkstoffs

ausrechnen.

Beim

Werkstoff

42CrMo4

beträgt

die

Dichte

z.B.

7,72 g/cm3.

Bei

größerer

Unwucht

müssen

unter

Umständen

mehrere

Bohrungen

angebracht

werden.

Die

Unwuchtkorrektur

kann

mit

einem

speziellen

Bohrungssystem

direkt

auf

der

Maschine

ausgeführt

werden.

Wegen

der

Nitierung

der

Wangenoberfläche

muß

dafür

ein

spezieller

Hartmetallbohrer

verwendet

werden.

Nach

der

Korrektur

muß

die

Welle

nochmals

gewuchtet

werden

um

den

Erfolg der Korrekturmaßnahme zu überprüfen. Eine Restunwucht von 2 Gramm fällt dabei in die Toleranzgrenze und wird von den meißten Maschinen auch gar nicht mehr angezeigt.

Neben

dem

hier

gezeigten

dynamischen

Wuchten

gibt

es

noch

das

statische

Wuchten

ohne

Maschine,

bei

dem

die

prozedur

manuell,

mit

montierten

Pleuel,

auf

einer

speziellen

Abrollvorrichtung durchgeführt wird. Diesen Vorgang werde ich eventuell später an dieser Stelle auch einmal beschreiben. Schneller und präzieser ist aber das dynamische Wuchten.

Ich danke Friedhelm Großewächter für seine Zeit, die er für mich aufgebracht hat um mir diese ganzen komplexen Vorgänge zu erklären.

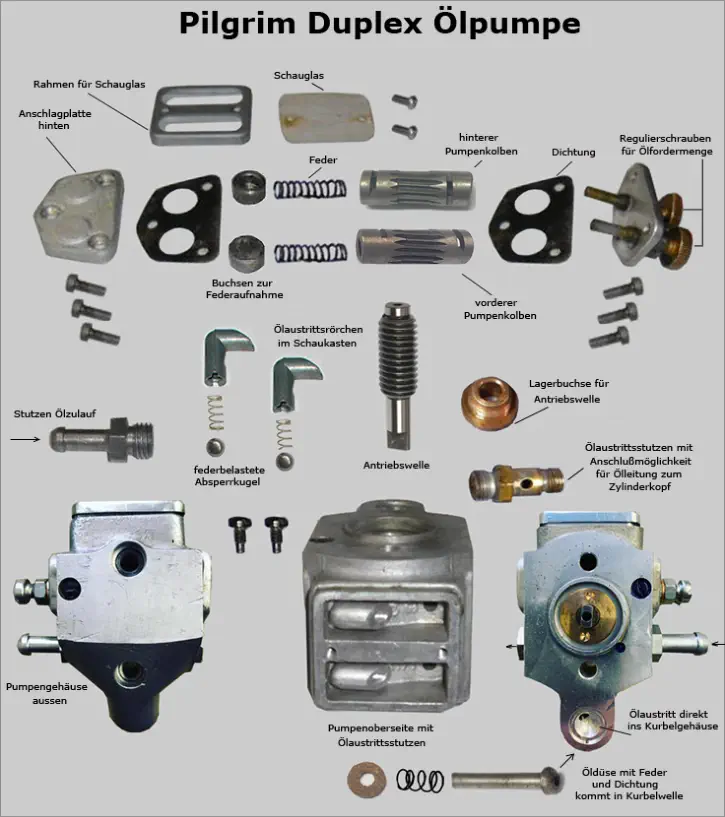

Die

Pilgrim

Ölpumpe

für

Motorräder

kam

1926

auf

den

Markt

und

war

auf

Anhieb

ein

Erfolg.

Sie

wurde

seither

in

unzähligen

Varianten

hergestellt

und

gehörte

jahrzehnte

lang

bei

über

100

Herstellern

zur

Standartausrüstung.

Der

Grund

für

den

Erfolg

lag

in

dem

Schauglas

,

durch

dem

der

Fahrer

den

blasenfreien

Durchfluß

des

Lebensnotwendigen

Schmierstoffs

jederzeit

im

Blick

hatte.

Außerdem

entfiel

der

lästige

Druckaufbau

von

Hand

wie

er

vorher

üblich

war.

Die

Pumpe

leitete

das

Öl

ins

Kurbelghäuse

und

bei

einigen

Herstellern

auch

direkt

in

die

Kurbelwelle

um

die

Schmierung

des

Pleuels

zu

verbessern.

Die

Pumpe

verfügte

außerden

über

einen

außen

angebrachten

Stutzen

von

dem

aus

das

Öl,

mittels

eines

am

Zylinder

ent-langeführten

Metallrohrs,

zum

Zylinderkopf

geführt

wird.

War

die

Pumpe

zunächst

nur

als

Einkolbenpumpe

ausgelegt,

so

gab

es

später

auch

eine

Zweikolbenpumpe

(Duplexpumpe),

die

vor

allem

bei

Zweitakt

und

Speedwaymotoren

zum

Einsatz

kam.

Diese

Pumpe

wurde

bis

Ende

der

1980er

Jahre

von

JAP,

JAWA,

WESLAKE,

GODDEN

u.s.w.

verwendet,

bis

Umweltauflagen

ein

geschlossenes

Schmiersystem

verlangten

und

die

Ölpumpen

innerhalb

des

Motors verlegt wurden.

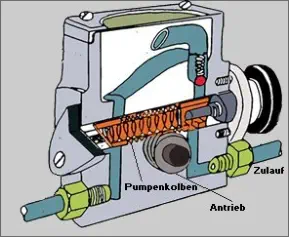

Die

Pilgrim

Duplex

Pumpe

besteht

im

wesentlichen

aus

einem

Aluge-häuse

im

dem

eine

Antriebsschnecke

die

beiden

Pumpenkolben

in

eine

Drehbewegung

versetzt.

Die

Kolben

sind

federbelastet

und

an

einer

Seite

Nockenförmig

ausgelegt.

Die

Nockenbahn

läuft

an

den

Stellschrauben

entlang

und

versetzt

so

die

Kolben

in

einer

hin-

und

hergehenden

Pumpbewegung.

In

den

Kolben

sind

zwei

Öffnungen

so

eingeschnitten

das

sie

sich

im

richtigen

Moment

öffnen

und

schließen,

so

das

Öl

von

der

Zufuhrseite

angesaugt

und

in

den

oberen

Schaukasten

gepumpt

wird.

Federbelastete

Kugelventile

verhindern

dabei

ein

zurücklaufen

des

Öls.

Anschließend

gelangt

das

Öl

durch

eine

Bohrung

zurück

zur

Druckseite

des

Kolbens,

von

wo

aus

es,

durch

den

Pumpenkolben

unter

Druck

gesetzt,

ins

Kurbelgehäuse

und

über

die

Außenleitung

zum

Zylinderkopf

gepumpt

wird.

Der

Motorseitige

Kolben

bedient

dabei

den

Zylinderkopf,

während

der

äußere

Kolben

das

Öl

in

die

Kurbelwelle

bzw.

Kurbelgehäuse

befördert.

Die

beiden

Pumpenkolben

sind

unterschiedlich

und

sollten

bei

einer

Demontage

nicht

vertauscht

werden.

Die

Fördermenge

kann

durch

die

Stellschrauben

reguliert

werden

und

sollte

grundsätzlich

so

eingestellt

werden,

das

in

den

Kurbelmechanismus

mehr

Öl

gelangt

als

in

dem

Zylinderkopf.

Bei

hineingedrehten

Schrauben

legt

der

Kolben

nur

einen

Teil

seines

Hubwegs

zurück

und

fördert

dementsprechend

weniger

Öl,

während bei herausgedrehten Stellschrauben mehr gefördert wird.

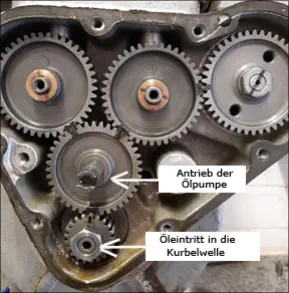

Der

Antrieb

der

Pumpe

erfolgt

von

einem

Zwischenrad

aus

welches

sich

zwischen

Kurbelwelle

und

Nockenwellenantrieb

befindet

und

daher

nur

mit

halber

Motordrehzahl

läuft.

Würde

die

Ölpumpe

direkt

von

der

Kurbelwelle

angetrieben,

wäre,

mit

zunehmender

Drehzahl,

die

Fördermenge so hoch das sie mit den Stellschrauben nicht mehr regulierbar wäre.

Über

den

Betrieb

der

Pumpe

gibt

es

wenig

zu

sagen,

da

das

Schauglas

jederzeit

Auskunft

über

die

Funktion

der

Ölpumpe

gibt.

Sollte

der

Schaukasten

der

Pumpe

nach

dem

Abstellen

des

Motors

vollaufen,

so

muß

das

Schauglas

abgeschraubt

und

die

beiden

Überlaufrohre

mit

einer

kleinen

Flachzange

vorsichtig

nach

oben

herausgezogen

werden

und

die

darunter

liegenden

Federn

mit

der

Absperrkugel

entfernt

und

gereinigt

werden.

Sollte

eine

Demontage

der

Pumpe

aus

irgendeinen

Grund

jemals

erforderlich

sein,

so

sind

zuerst

die

Zufuhr

und

die

Austrittsleitung

zum

Zylinderkopf

zu

entfernen,

bevor

die

mit

zwei

Schrauben

befestigte

Pumpe

vom

Gehäuse

abgenommen

werden

kann.

Jetzt

kann

die

Öldüse

samt

Feder,

die

sich

in

der

Bohrung

der

Kurbelwelle

befindet,

sowie

die

Dichtung

entfernt

werden.

Zum

Zerlegen

der

Pumpe

wird

zuerst

die

Lagerbuchse

der

Antriebswelle,

welche

entgegen

der

Drehrichtung

der

Pumpe

herausgeschraubt

wird,

entfernt.

Nun

kann

die

Antriebswelle

herausgezogen

werden.

Danach

wird

der,

mit

3

Schrauben

befestigte,

seitliche

Anschlagdeckel

entfernt

so

das

die

Pumpenkolben

samt

Federaufnahme

und

Feder

entfernt

werden

können.

Achtung:

Da

die

Kolben

unterschiedlich

sind,

dürfen

sie

beim

Einbau

nicht

vertauscht

werden.

Zuletzt

wird

der,

ebenfalls

mit

3

Schlitzschrauben

befestigte,

gegenüberliegende

Deckel

mit

den

zwei

Regulierschrauben

entfernt.

Nun

können das Gehäuse und die Einzelteile mit Bremsenreiniger, Waschbenzin o.ä. gereinigt werden.

Nachdem

alles

gereinigt

und

auf

Verschleiß

geprüft

wurde,

werden

als

erstes

die

Pumpenkolben

mit

Feder

und

Federaufnahme

eingesetzt

und

der

Deckel

mit

neuer

Dichtung

befestigt.

Die

Deckeldichtung

und

auch

alle

anderen

Dichtungen

sollten

grundsätzlich

beim

Zusammenbau

erneuert

werden.

Auch

der

Gegenüberliegende

Deckel

mit

den

zwei

Regulierschrauben

kann

nun

wieder

montiert

werden.

Als

nächstes

wird

die

Antriebsschnecke

durch

leichtes

drehen

eingesetzt

und

mit

der

Messingmutter

fixiert.

Jetzt

die

Pumpe

auf

die

Seite

mit

der

Förderkammer

nach

oben

drehen

und

mit

Öl

füllen.

(Dort

wo

das

Öl

in

die

Pumpe

eintritt).

Nun

den

Ölzulaufstutzen

einschrauben

und

mit

einem

nach

oben

gerichteten

Schlauch

versehen

und

diesen

ebenfalls

mit

Öl

befüllen.

Nun

bei

vollständig

zurückgedrehten

Regulierschrauben

die

Pumpe

aufrecht

stellen

und

die

Antriebsschnecke

von

Hand

im

Uhrzeigersinn

drehen

bis

Öl

aus

den

Löchern

der

beiden

Förderrohre

im

Schaukasten

blasenfrei

austritt.

Dann

die

Kugeln

mit

der

Feder

und

die

Förderrohre

einsetzen.

Danach

den

Schaukasten

mit

Öl

befüllen

und

das

Schauglas

mit

dem

Rahmen

befestigen.

Die

Förderkammer

ist

nun

gefüllt

so

das

die

Pumpe

jetzt

montiert

werden

kann.

Dafür

zuerst

die

Öldüse

mit

der

Feder

in

die

Öffnung

der

Kurbelwelle

setzen,

die

Dichtung

fixieren

und

das

Ende

der

Antriebsschnecke

so

ausrichten

das

es

in

den

Schlitz

des

Zwischenrades

eingreift.

Nachdem

alles

ausgerichtet

ist

können

die

zwei

Befestigungsschrauben

eingedreht

werden.

Als

letztes

den

Zulaufschlauch

und

die

Förderleitung

zum

Zylinderkopf

montieren,

den

Öltank

auffüllen

und

den

Motor

im

Leerlauf

laufen

lassen.

Durch

das

hineindrehen

der

beiden

Regulierschrauben

kann

nun

die

Fördermenge

eingestellt

werden.

Die

Enstellung ist dann korrekt wenn der Schaukasten in allen Drehzahlbereichen immer etwa zu dreiviertel gefüllt ist und keine Luftblasen zu sehen sind.

Die Peparatur einer Pilgrim Pumpe ist hier in einem YouTube Video erklärt.

https://www.youtube.com/watch?v=skryoG86U1Y

Auch die erste von Jawa konstruierte Innenliegende Ölpumpe funktionierte nach dem Pilgrim Prinzip

---->>>

Ersatzteile sind bei folgenden Händlern zu bekommen:

Pilgrim Duplex Ölpumpe Bahnsporttechnik.de

Pilgrim Duplex Ölpumpe Bahnsporttechnik.de

Bahnsporttechnik.de

Sandbahn, Grasbahn, Speedway und Eisspeedwaytechnik

Fahrgestelle